Die Alternative zum Kugelfräser

Trumpfen mit Kreissegmentfräsern

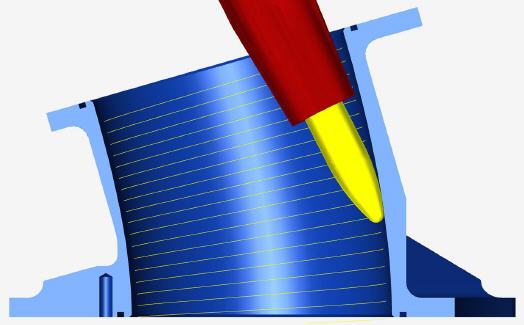

Mit Fünfachs-Fräsmaschinen sind Werkstücke herstellbar, die früher nur umständlich oder überhaupt nicht herstellbar waren. Häufig kommt hier ein Kugelfräser zum Einsatz, um im Schlichtschnitt die gewünschte Form aus dem Rohteil herauszuarbeiten. Mit seinen Kreissegmentfräsern hat das Unternehmen Franken jedoch weit bessere Alternativen im Portfolio.

Das Zerspanungsverfahren ›Fräsen‹ hat sich im Laufe der Zeit dank immer leistungsstärkerer Steuerungen und fortschrittlicher Antriebtechnik in Bereiche vorgearbeitet, die früher eine Domäne von Erodiermaschinen waren. Heute sind hingegen gewölbte Freiformflächen, senkrecht abgerundete Kanten oder schräg zueinander stehende Flächen problemlos per Zerspanungsvorgang herstellbar.

Eingesetzt werden dafür in der Regel Schaft- beziehungsweise Gesenkfräser, um die Kontur zunächst vorzuschruppen. Zum Schlichten kommt je nach Form der herzustellenden Kontur ein Radiusfräser oder ein Kugelfräser zum Einsatz. Zwar sind CNC-Maschinensteuerungen mittlerweile derart leistungsstark, dass mit ihnen ein großer Teil der herzustellenden Konturen programmiert werden könnte, doch kommen stattdessen häufig leistungsstarke CAM-Programme zum Einsatz, die aus vorhandenen CAD-Daten die nötigen Fräsbahnen erzeugen. An diesen entlang wird das Zerspanungswerkzeug geführt, um die gewünschte Kontur herzustellen.

Insbesondere beim Schlichtvorgang sind jedoch sehr lange Fräszeiten einzuplanen, da Kugel- und Radiusfräser konturbedingt nur einen kleinen Zeilensprung erlauben. Die Zustellung verkleinert sich weiter, sollen besonders kleine Rautiefen erreicht werden, was zu noch längeren Fräszeiten führt. Dadurch besteht die Gefahr, dass die Standzeit des Fräsers überschritten wird und eine Einwechslung eines Schwesterwerkzeugs nötig ist. Dies kann durch den Werkzeugverschleiß unter Umständen mit einer sichtbaren Markierung verbunden sein, die am Werkstück an der Wechselposition verbleiben kann. Kritische Stellen müssten daher von Hand nachbearbeitet werden, um den Makel zu beheben.

Die bessere Wahl

Das Softwareunternehmen Open Mind hat diesen Nachteil erkannt und zusammen mit dem Fräswerkzeugspezialisten Franken alternative Schlichtwerkzeuge ersonnen, die weit besser an die Herausforderungen einer modernen Zerspanung angepasst sind. Das Geheimnis liegt in deren besonderen Form, die auf einem Kreisabschnitt basiert. Die Schneiden dieser Fräser schmiegen sich daher auf einer wesentlich längeren Strecke am Werkstück an, als dies mit Radius- oder Kugelfräsern je möglich wäre.

Die von Franken unter dem Namen ›Kreissegmentfräser‹ vertriebenen Zerspanungswerkzeuge überzeugen mit einer maximal möglichen Zustellrate, die wesentlich größer ist, als diejenige von Kugelfräsern. Trotz größerer Zustellung ist am Werkstück dank der Fräserform dennoch eine weit bessere Rautiefe erreichbar. Wird beispielsweise ein Kugelfräser von zehn Millimeter Durchmesser in der Bearbeitungsachse um 0,5 Millimeter zugestellt, so ergibt sich an einer senkrecht abfallenden Werkstückfläche eine Rautiefe von Ra 1,22 Mikrometer. Wird die gleiche Fläche hingegen mit einem Kreissegmentfräser bearbeitet, so kann eine Zustellung von 1,5 Millimeter gewählt werden. Trotz der wesentlich höheren Zustellung wird an der Oberfläche eine Rautiefe von Ra 0,46 Mikrometer erreicht, während sich die Hauptzeit massiv reduziert.

CAM muss passen

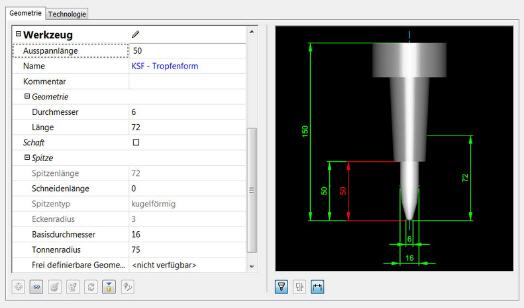

Um die Vorteile dieser Fräser nutzen zu können, ist zwingend ein CAM-System nötig, das in der Lage ist die entsprechenden Fräserbahnen zu erzeugen. Maschinensteuerungen sind dazu in der Regel noch nicht in der Lage. Da Open Mind die Idee zu dieser Fräserform hatte, ist es logisch, deren Software ›Hypermill‹ dafür zu nutzen, da hier die Möglichkeiten dieser Fräswerkzeuge umfassend integriert sind. Der Software wird einiges abverlangt, schließlich sind Fräser in Kegel-, Tropfen-, Linsen- und Tonnenform einsetzbar.

Jeder dieser Fräser hat seinen eng definierten Einsatzbereich, die eine speziell angepasste Fräserbahn nötig macht. Die Entscheidung, welcher Fräser an welcher Stelle zum Einsatz kommt, trifft aber immer noch der Fachmann anhand der Topologie des Werkstücks, sodass dieser über die entsprechende Erfahrung verfügen muss, damit eine störungsfreie Zerspanung möglich wird.

Neue Denkweise

Erwähnenswert ist zudem, dass mit Kreissegmentfräsern keine Radiuskorrektur im Fall von Maßabweichungen möglich ist. Dies leuchtet ein, da der Werkzeugweg ja nicht von der CNC-Steuerung, sondern vom CAM-System generiert wird. Dies bedeutet, dass im Fall eines Übermaßes ein erneuter Postprozessorlauf mit veränderten Werkzeugdaten nötig wird, um das Werkstück exakt auf das gewünschte Maß zu fräsen. Diese Besonderheit legt es nahe, die Werkzeugspannung für den Fräser passend auszuwählen. Eine herkömmliche Zangenspannung sollte dafür nicht zum Einsatz kommen. Es gilt, in Sachen Rundlauf und Kraftübertragung das Optimum anzupeilen.

Bewährt haben sich Kraftspannfutter, Schrumpffutter oder das Powrgrip-System von Regofix. Wer häufig besonders tiefe Kavitäten fräsen muss, sollte darauf achten, dass das Spannsystem möglichst schlank baut und auch entsprechende Verlängerungen problemlos nutzbar sind. Hier punkten insbesondere Schrumpffutter, wie sie auch von Franken angeboten werden.

Nach Ablauf der Standzeit werden Fräser üblicherweise nachgeschliffen. Dies ist bei Kreissegmentfräsern nicht ohne Weiteres machbar. Vielmehr müsste der Fräser von Franken komplett neu aufgebaut werden, was nur bei längerem Fräserschaft sinnvoll ist. Daher ist es gerade bei diesen Fräsern besonders wichtig, die optimale Schnittgeschwindigkeit, den passenden Vorschub sowie die passende Kühlstrategie zu wählen, um die Standzeit möglichst umfassend auszuschöpfen.

Da Überflutungskühlung oder Minimalmengenschmierung nicht immer die richtigen Strategien sind, sollte einmal die sogenannte ›Kaltluftdüse‹ von Franken in Augenschein genommen werden. Damit wird das Bearbeiten gehärteter Stähle wesentlich erleichtert. Der Grund liegt im kalten Luftstrom, der bis zu minus 30 Grad Celsius betragen kann. Damit werden Späne weggeblasen und gleichzeitig Zerspanungswärme von der Arbeitsstelle abtransportiert. Dadurch, dass es keine Thermoschocks an der Werkzeugschneide gibt und keine herumliegenden Späne von den Fräserschneiden überfahren werden – die dadurch an ihren Schneiden unnötig geschädigt würden – wird die Standzeit des Fräsers um bis zu 30 Prozent gesteigert.

Für die Kaltluftdüse wird lediglich ein Druckluftanschluss benötigt. Die kalte Luft wird innerhalb des einfach aufgebauten Geräts mittels eines physikalischen Effekts erzeugt. In diesem Prozess wird entlang eines Wendels die einströmende Luft verwirbelt, woraufhin kalte und heiße Luftbereiche entstehen. Während die kalte Luft in Richtung Fräswerkzeug geblasen wird, verlässt die auf 40 Grad erhitzte Luft auf der Rückseite die Düse durch einen Schalldämpfer. Somit fallen durch diese Art der Kühlung keine Anschaffungs-, Pflege- und Entsorgungskosten für Kühlschmierstoffe an. Allerdings ist zu erwähnen, dass dieses Verfahren etwa für die Titanbearbeitung oder zum Zerspanen klebriger Alu-Legierungen ungeeignet ist.

Perfekte Unterstützung

Wer bezüglich der Technologie auf der sicheren Seite stehen will, kommt um die gesammelten Erfahrungen und ausführlichen Unterlagen von Franken nicht herum. Von Stahlwerkstoffen über Nichteisenmetalle bis zu Guss stehen Tabellen zur Verfügung, anhand derer sich Fachleute orientieren können, die passende Schnittgeschwindigkeit zum zu zerspanenden Werkstoff zu finden. Unter www.frankenexpert.com ist zudem ein Wirtschaftlichkeitsrechner im Internet vorhanden, der schwarz auf weiß berechnet, dass die Kreissegmentfräser von Franken trotz ihrer gegenüber den Kugelfräsern höheren Anschaffungspreise gewaltigen Mehrwert bieten.

So kann beispielsweise ermittelt werden, dass ein 50 Euro kostendender Kugelfräser einem 150 Euro teuren Kreissegmentfräser klar unterlegen ist. Der Grund liegt unter anderem im Zeilensprung, der bei einem Kugelfräser mit zehn Millimeter Durchmesser nur 0,1 Millimeter beträgt, wohingegen der Kreissegmentfräser mit 1,5 Millimeter oder mehr punktet. Die Folge ist, dass sich die Bearbeitungszeit von 79 Minuten beim Kugelfräser auf nur mehr sieben Minuten beim Kreissegmentfräser reduziert. Die Gesamtkosten, bestehend aus Maschinen- und Werkzeugkosten reduzieren sich damit gewaltig. Betragen sie beim Kugelfräser noch 171,17 Euro, so sind beim Kreissegmentfräser nur mehr 17,50 Euro anzusetzen.

Dies sind ausgesprochen gewichtige Argumente, sich mit Franken in Verbindung zu setzen, um die wettbewerbssteigernden Vorteile der Kreissegmentfräser für die eigene Fertigung auszuloten.

Download:

Diesen Artikel können Sie hier im PDF-Format herunterladen [344 KB] .

Mehr Informationen zu Emuge:

|

EMUGE-FRANKEN Werk Richard Glimpel GmbH & Co. KG |

|

Fabrik für Präzisionswerkzeuge |

|

Nürnberger Straße 96-100 |

|

91207 Lauf |

|

Tel.: (09123) 186-0 |

|

Fax: (09123) 1 43 13 |

|

E-Mail: info@emuge-franken.com |

|

www.emuge-franken.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 12246.