Teilemessung in Sekunden

Via Laserscanner zum Ist-Maß

Das Prüfen von Gussteilen auf Maßhaltigkeit ist mit herkömmlichen Messmitteln eine extrem aufwändige Prozedur. Die Zahl der Messpunkte wird aus Zeitgründen oft auf ein Minimum reduziert. Entsprechend unsicher ist die Aussagekraft der Messung. Viel besser geht das mit dem ›T-Scan‹ von Steinbichler, der zudem noch mit weiteren Talenten aufwarten kann.

Auf leisen Sohlen hat sich die Lasertechnik bereits auf vielen Feldern etabliert. Ob Laserdrucker, Lasermaus oder Laserpointer, diese Art von Licht ist nicht mehr wegzudenken. Auch in der Fertigung von Produkten hat der Laser bereits seine Talente zum Schweißen, Schneiden und Härten unter Beweis gestellt.

Insbesondere in der Technik des 3D-Druckens hat der Laser ein gewichtiges Wort mitzureden. Die besonderen Eigenschaften des Lasers haben innovative Entwickler vor einiger Zeit auf die Idee gebracht, mit ihm auch den Bereich ›Messen‹ zu revolutionieren und bisherige Messverfahren abzulösen beziehungsweise zu ergänzen. Ein Umbruch findet gegenwärtig in der Erfassung von Freiformflächen und Gussteilen statt. Konnten bisher mit taktil arbeitenden Messmaschinen und Messarmen nur wenige Punkte am zu messenden Teil aufgenommen werden, so sind mithilfe der Lasertechnik in wenigen Sekunden Millionen von Messpunkten zu erfassen. Dass dadurch die Erfassung großer Maschinen- oder Anlagenteile eine neue Qualität bekommt, liegt angesichts dieser Datenmenge auf der Hand.

Spezialist in Sachen Scannen

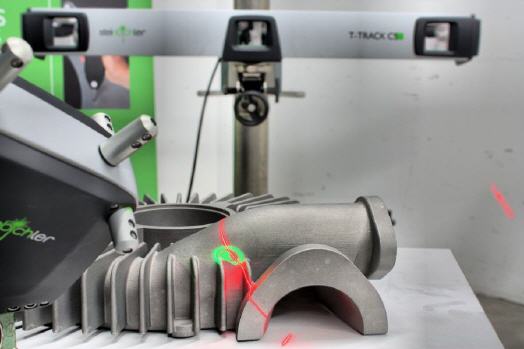

Besonders souverän beherrscht das Unternehmen Steinbichler diese innovative Art der Messpunktegewinnung. Das Unternehmen hat mit dem ›T-Scan‹ ein handgeführtes Gerät auf den Markt gebracht, mit dem es ein Kinderspiel ist, komplizierte Freiformflächen und Gussteile maßlich zu erfassen, auszuwerten und für die Fertigung beziehungsweise Prüfung aufzubereiten.

Ähnlich der Handhabung einer Lackierpistole wird der handliche T-Scan über dem Werkstück positioniert und hinweggeführt. Dabei muss ein bestimmter Abstand zur Werkstückoberfläche eingehalten werden. Innerhalb eines vorgegebenen Erfassungsbereiches, der sich optisch am Werkstück abbildet, wird der Laserstrahl vom zu messenden Teil reflektiert und in einen CCD-Chip gelenkt. Das Auftreffen des Lasers wird von der Auswerteelektronik via Triangulation in Koordinaten umgerechnet und so die Lage der Bauteilabschnitte bestimmt.

Bei der Ermittlung der Maße spielen auch die IR-Sensoren eine Rolle, die seitlich und an der Oberseite des T-Scan angebracht sind. Sie dienen der dynamischen Referenzierung des T-Scan. Bei diesem Prozess wird fortlaufend die Lage des T-Scan-Gerätes im Raum berechnet, ohne deren Kenntnis sich natürlich auch nicht die Lage des zu messenden Werkstücks ermitteln ließe. Für den Kenner sei erwähnt, dass der T-Scan auf die gleiche Art die Position des zu messenden Objekts ermittelt, wie Steinbichlers Modell ›Comet‹, das allerdings per Weißlicht arbeitet.

Für jeden Größenbedarf

Den T-Scan gibt es in den Varianten ›T-Scan LV‹ und ›T-Scan CS‹, die sich hauptsächlich im erfassbaren Bauteilvolumen unterscheiden. Während das CS-Modell auf ein Messvolumen von 4.3 cbm begrenzt ist, können mit dem Modell ›LV‹ große Bauteile mit einem Messvolumen bis zu 35 cbm erfasst werden, was für Automobil-Prototypen, große Schweißkonstruktionen oder sogar Flugzeuge ideal ist.

Gerade bei großen Objekten zeigt sich der Vorteil des tragbaren T-Scan, der problemlos an jede Stelle des zu messenden Objekts transportiert werden kann und seine Daten via Kabel an die Empfangseinheit ›T-Track‹ sendet.Die per Scan gewonnene Punktewolke wird am Bildschirm des Auswertecomputers dargestellt, sodass stets Klarheit über messtechnisch bereits erfasste Stellen besteht. Das mehrfache Überstreichen über gleiche Stellen am Werkstück ist völlig unkritisch, da Duplikate bereits vorhandener Punkte automatisch verworfen werden.

Für eine fehlerfreie Erfassung des Objekts sind dem Laser allerdings Grenzen im Hinblick auf die Oberflächenreflexion gesetzt. So ist beispielsweise die Erfassung von Objekten aus Glas nur schwer oder überhaupt nicht möglich, da der Laser nicht zuverlässig zurückgeworfen wird. Bei einem problemlos arbeitenden Scan-Prozess ist das System in der Lage, ein Objekt mit einer Genauigkeit von 0,1 Millimeter zu erfassen, was für Gussteile mehr als ausreichend ist.

Sinnvolle Arbeitsteilung

Natürlich gibt es auch Fälle, an denen der Laser an seine Grenzen kommt. Mit ihm ist es beispielsweise nicht möglich, sehr tiefe Bohrungen komplett zu erfassen. Für diese Hindernisse hat Steinbichler den ›T-Point CS‹ im Angebot, der solche Lücken schließen hilft. Dies ist ein Taster mit fester Kugel, die auf die jeweils zu messende Stelle aufgelegt wird.

Nach dem Drücken einer Bestätigungstaste ermittelt die T-Scan-Software anhand der Lage von Referenzmarken, die am Gerät fest montiert sind, wo sich die Lage der Tastkugel im Raum befindet und fügt diese Position der per Laser bereits erfassten Punktewolke hinzu.Beim Gießen passiert es immer wieder, dass zu wenig Aufmaß für eine nachfolgende Bearbeitung vorhanden ist. Je länger das Teil in Bearbeitung ist, ehe der Gussfehler auffällt, desto höher der Schaden, da Arbeitszeit unnütz aufgewendet wurde.

Durch den Einsatz des T-Scan kann zuverlässig verhindert werden, dass fehlerhaft gegossene Teile den Weg in die Fertigung finden. Dabei wird die erzeugte Punktewolke des Scan-Durchgangs mit einem bereits vorhandenen CAD-Modell verglichen. Unzulässige Abweichungen werden auf diese Weise rasch erkannt und farblich beziehungsweise im Klartext angezeigt. Natürlich muss dazu der Software erst einmal gesagt werden, an welchen Stellen die Auswertung erfolgen soll und wie die Ausgabe am Bildschirm gewünscht wird.

Dies ist jedoch eine Sache weniger Klicks und weit einfacher, als ähnliche Arbeiten an einem Koordinatenmessgerät, wo zudem Verfahrwege zu programmieren sind. Die so eingestellte Auswerteroutine kann anschließend sogar von einer angelernten Person bedient werden, sodass für Serienprüfungen nicht auf die Dienste eines teuren Facharbeiters zurückgegriffen werden muss.

Sinnvolle Teamarbeit

Die Fähigkeiten des T-Scan sind auch ideal im Verbund mit Messmaschinen zu nutzen. Da die Genauigkeit des T-Scan nicht an diejenige von Messmaschinen heranreicht, Messmaschinen im Vergleich zum T-Scan jedoch wesentlich langsamer messen und dabei auch noch viel weniger Messpunkte erzeugen, liegt es nahe, diese Systeme zu kombinieren: Mit dem T-Scan wird das ganze Teil gescannt und mit dem Koordinatenmessgerät die wichtigsten Punkt maßlich genau erfasst. Grundsätzlich sollte sowieso das jeweils passende Messgerät für die jeweilige Anforderung verwendet werden. Der Grundsatz lautet: Das Messgerät sollte um den Faktor zehn genauer sein, als die jeweils geforderte Toleranz des zu messenden Bauteils vorgibt.

Mit den per T-Scan gewonnen Daten lassen sich jedoch nicht nur Vergleiche zu vorhandenen CAD-Daten anstellen, sondern auch per Flächenrückführung komplett neue CAD-Daten erzeugen. Auf diese Weise ist es relativ einfach, Ersatzteile für defekte Originalteile anzufertigen, von denen es keine Zeichnung beziehungsweise CAD-Daten mehr gibt. Der Zeitaufwand ist wesentlich geringer, als der Weg über die klassische Konstruktion per CAD-System. Voraussetzung ist allerdings eine leistungsfähige Flächenrückführungs-Software, die unbedingt in der Lage sein muss, beim Scannen nicht erfasste Bereiche zu erkennen und unter Berücksichtigung der Umgebungsgeometrie intelligent zu schließen. Derartige Software ist in der Lage, hochwertige CAD-Daten zu erzeugen, aus der sich Ansichten ableiten lassen, die anschließend mit Maßen versehen werden können.

Natürlich ist die begrenzte Genauigkeit dieser Lösung zu berücksichtigen, die bei etwa 0,2 Millimeter liegt. Die erzeugte Zeichnung muss daher unter Umständen noch maßlich korrigiert werden, was jedoch eine Sache weniger Klicks ist. Insbesondere Restaurateure, Oldtimer-Liebhaber und Museen greifen gerne auf die Fähigkeiten derartiger Systeme zurück, um Ersatz für nicht mehr produzierte Teile preisgünstig anfertigen zu können.Es lohnt sich, angesichts der Vorteile der Messwerterfassung per Laser, das eigene Teilespektrum nach geeigneten Objekten durchzusehen, um künftig in noch kürzerer Zeit die Einhaltung der Maße zu prüfen. Das Unternehmen Steinbichler ist eine sehr gute Adresse, wenn es um diese Technik geht. Schließlich können die zahlreichen OEMs nicht irren, die unter ihrem Namen Technik von Steinbichler einsetzen.

Mehr Informationen zu Steinbichler:

|

Steinbichler Optotechnik GmbH |

|

Georg-Wiesböck-Ring 12 |

|

83115 Neubeuern |

|

Tel.: 08035/8704-0 |

|

Fax: 08035/1010 |

|

E-Mail: sales@steinbichler.de |

|

www.steinbichler.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 9 - gesamt: 17276.