Hoffmann: Endmaßfertigung mit Hingabe

Hochkaräter in Sachen ›Präzision‹

Endmaße gehören zu den Prüfklassikern, wenn es darum geht, Maschinenbauteile in höchster Genauigkeit herzustellen. Ob beim Fräsen von Passflächen oder beim vergleichenden Messen mit der Messuhr – Endmaße sorgen dafür, dass über das aktuelle Ist-Maß des Werkstücks stets eine präzise Aussage möglich ist. Damit diese Sicherheit gegeben ist, müssen sie in höchster Präzision hergestellt werden. Ein Könner auf diesem Gebiet ist das Schriesheimer Unternehmen Hoffmann, das nicht nur die Kunst des Endmaßbaus beherrscht, sondern auch deren Kalibrierung als Dienstleistung im akkreditierten Bereich anbietet.

Endmaße sehen auf den ersten Blick wenig spektakulär aus, sind in Wahrheit jedoch echte Kunstwerke in Sachen ›Präzision‹. So gestattet etwa die für Endmaße zuständige Norm DIN EN ISO 3650 lediglich bis zu ± 0,12 Mikrometer Nennmaßabweichung vom Soll-Maß. „Normale“ Bakterien sind zwischen 1 und 10 Mikrometer „groß“, passen also nicht in die für Endmaße gültige Fertigungs-Toleranzzone von 0,24 Mikrometer.

Ganz klar, dass daher die Herstellung von Endmaßen eine ganz besondere Fertigungskette verlangt. Alleine schon die zufallsbedingte Längenänderung durch Erwärmung und Abkühlung der Endmaße während des Fertigungsprozesses würde verhindern, dass brauchbare Meßprodukte zum Anwender kommen. Aus diesem Grund achten die Fachleute von Hoffmann darauf, dass in der Fertigung ein gleichbleibendes Temperaturniveau herrscht.

Nur bestes Material

Bis 100 Millimeter Endmaßlänge stellt das Unternehmen diese aus Vollhartmetall und in dem Zweigwerk in Mörlenbach, 20 km entfernt, über 100 mm bis 1000 mm aus Stahl her. Ebenso werden in Schriesheim Winkelendmaße produziert. Endmaße, die länger sind, werden aus Stahl hergestellt, der vor dem Fertigbearbeiten noch gehärtet wird. Während Stahl-Endmaße aus entsprechend zugeschnittenem Stangenmaterial bestehen, werden Hartmetall-Endmaße als Rohlinge mit geringem Aufmaß extern beschafft. In beiden Fällen werden die Rohlinge bis auf lediglich 0,02 Millimeter Aufmaß vorbearbeitet und werden anschließend wärmebehandelt.

Doch bereits das Vorarbeiten hat es in sich. Beispielsweise steht mit der ›ACC 52 DX‹ von Okamoto zwar eine hochklassige Schleifmaschine zur Verfügung, doch kann diese ihre Klasse nicht unter Beweis stellen, wenn die Wahl der Schleifscheibe nicht gelungen ist. Das fängt bereits beim Schleifkörper an. Ist dieser aus Aluminium, so wächst dieses Material beim Erwärmen, was dazu führt, dass die Schleifscheibe unvermittelt viel mehr Material wegschleift, als geplant. Hier ist also das stimmige Gesamtsystem aus Schleifmaschine, Schleifscheibe, Schmiermittel und Einsatzwerte für eine gelungene Schleifoperation maßgebend.

Selbst dann ist jedoch noch nicht sichergestellt, dass die Schleifoperationen von Erfolg gekrönt sind. Ebenso wichtig ist der Fachmann, der die Hand am Gesamtsystem hat. Dieser entscheidet, ob die Schleifscheibe zwischendurch mit einer geringeren Drehzahl laufen muss, damit das Korn eher ausbricht und eine zugesetzte Scheibe dadurch wieder griffiger wird oder ob nicht doch besser zwischendurch ein Stück Stahl geschliffen werden muss, um die Scheibe komplett abzuziehen.

Nach der Wärmebehandlung beginnt eine lange Phase der Handarbeit, denn Endmaße können von keinem Automaten hergestellt werden, da diese nicht über die gleichen empfindlichen „Sensoren“ verfügen, die der Mensch besitzt: Das Gehör und das Auge.

Beim Läppen beispielsweise verrät das Gehör, ob das Schleifmittel viel oder wenig Material vom Endmaß abnimmt. Entsprechend muss der Bediener der Läppmaschine mehr oder weniger Läppemulsion und mehr oder weniger Diamantpaste zugeben. Der Läppvorgang selbst erfolgt mittels einer Sonderläppmaschine, deren große Läppscheibe aus Guss sich unter einem mit gleich hohen Endmaßen beladenen Abrichtring kreisend hindurchbewegt, in der sich gleichhohe Endmaße befinden.

Vom Vorläppen bis zum Fertigläppen sind zahlreiche Durchgänge nötig, die schlussendlich zum fertigen Endmaß führen. Dabei geht es um kleinste Maßänderungen. Vom ›Vorläppen‹ wird gesprochen solange das Ist-Maß noch weiter als fünf Mikrometer vom Fertigmaß entfernt ist. Danach spricht man vom ›Fertigläppen‹, das erst dann beendet ist, wenn das Istmaß nur mehr höchstens 0,12 Mikrometer vom Soll-Maß entfernt ist, denn exakt dies ist nach Norm die höchstzulässige Toleranzgrenze für Endmaße.

Doch die Experten von Hoffmann geben sich natürlich nicht mit einer schnöden Norm zufrieden und versuchen möglichst nahe an das Sollmaß zu kommen, denn nur Endmaße mit möglichst geringen Abweichungen vom Sollmaß, also dem Idealmaß, sind unkritisch zusammenzubauen, sodass das Summenmaß nicht negativ ins Gewicht fällt. Die Experten empfehlen darüber hinaus, nie mehr als drei Endmaße aneinanderzuschieben, damit der Summenfehler möglichst klein bleibt.

Damit sich Endmaße problemlos anschieben lassen, muss deren Oberfläche möglichst eben und makellos sein. Ist dies nicht der Fall, so kann der Adhäsionseffekt nicht wirksam werden, was verhindert, dass die Endmaße aneinander haften können. Auch auf diesem Gebiet sind die Fachleute von Hoffmann wahre Meister, da selbst empfindlichste Messgeräte auf den von ihnen erzeugten Flächen keine messbare Rautiefe mehr ausweisen.

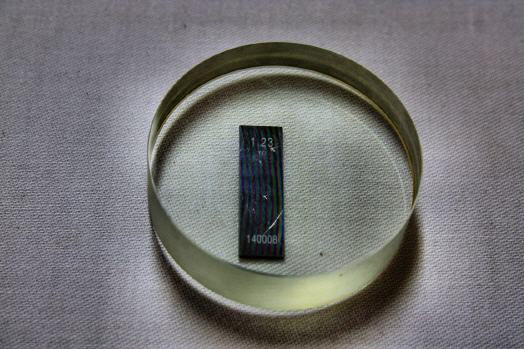

Diese hohe Oberflächenqualität ermöglicht das Betrachten von Beugungsmustern, die mit sogenannten ›Plangläsern‹ sichtbar gemacht werden können. Damit lässt sich feststellen, ob das Endmaß wirklich exakt eben oder doch leicht gekrümmt ist.

Damit diese feinstbearbeiteten Oberflächen möglichst lange ihre Eigenschaft behalten, dürfen Endmaße keinesfalls grob behandelt werden. Schon einmaliges Herunterfallen auf den Fußboden kann ein Endmaß unbrauchbar machen, selbst wenn es augenscheinlich keinen Schaden genommen hat. Zudem ist wichtig, dass Endmaße nicht unnötig lange zusammengeschoben bleiben, um einem möglichen Kaltverschweißen vorzubeugen. Das Auseinanderschieben ist stets langsam vorzunehmen.

Keinesfalls dürfen zusammengefügte Endmaße auseinandergerissen werden, da hier die Gefahr besteht, dass Teilchen aus der Oberfläche mit herausgerissen werden. „Alte Hasen“ haben noch einen Tipp parat, wenn es um das „Ansprengen“ von Endmaßen geht: Der menschliche Talg eignet sich wunderbar als Gleitmittel, wenn das Zusammenschieben einmal Probleme macht. Reichlich davon gibt es in der Regel an den Nasenflügeln.

Wärmeausdehnung im Fokus

Zudem kommt aus diesen Reihen der Rat, Gleiches mit Gleichem zu messen. Der Grund ist einsichtig: Unterschiedliche Wärmeausdehnungskoeffizienten von Werkstück und Prüfmittel können die Messung massiv verfälschen! Wenn also ein Werkstück aus Hartmetall hergestellt wird, sollte dieses auch mit einem Endmaß aus Hartmetall geprüft werden, da Endmaße aus Stahl oder Keramik womöglich eine Fehlmessung verursachen, wenn sich in der Zwischenzeit die Körpertemperatur der Endmaße geändert hat.

Überhaupt ist die Temperatur ein unheimlich wichtiger Parameter, wenn es darum geht, das exakte Maß von Endmaßen zu ermitteln. Die Berücksichtigung der Temperatur beim Messen ist umso wichtiger, je länger das Endmaß ist. Sage und schreibe bis zu 24 Stunden liegen daher große Endmaße über 100 bis 1000 Millimeter in einem temperierten Vorraum von Hoffmann, ehe sie in die Messmaschine verbracht werden und dort nochmals sechs Stunden bis zu deren Kalibrierung verharren. Selbst nach dieser Zeitspanne werden sie nicht einfach von Hand bewegt, da dies bereits wieder die Messung verfälschen würde, da schon ein kurzer Wärmeeintrag das Endmaß erneut „wachsen“ lässt.

Am Ende der Fertigungskette werden die tatsächlichen Ist-Maße der Endmaße ermittelt, was als ›Kalibrieren‹ bezeichnet wird. In diesem entscheidenden Prozess werden sie klassifiziert und einer Klasse von ›k‹ über ›0‹, ›1‹ bis ›2‹ nach DIN 36050 zugeordnet. Nun werden sie noch mit dem Laser beschriftet, in das hauseigene EDV-System eingepflegt und versandbereit gemacht.

Bleibt nur noch zu erwähnen, dass das Unternehmen Hoffmann DAkkS-akkreditiert ist und selbstverständlich auch Endmaße von Fremdherstellern kalibriert. Nicht mehr brauchbare Exemplare werden gegen eigene Ersatzexemplare ausgetauscht. Ein wertvoller Service, der für eine maßkorrekte Produktion sorgt und sicherstellt, dass ausschließlich Gutteile die Hallentore vieler Unternehmen verlassen.

Download:

Diesen Artikel können Sie hier im PDF-Format herunterladen [311 KB] .

Mehr Informationen:

|

Herbert Hoffmann GmbH |

|

Talstraße 164 |

|

69198 Schriesheim |

|

Tel.: 06203-6618-50 |

|

Fax: 06203 6230 0 |

|

E-Mail: info@hoffmanngmbh.de |

|

www.hoffmanngmbh.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 5836.