Kostengünstige Welle-Nabe-Verbindungen

Toleranzhülsen von Dr. Tretter

Toleranzhülsen werden auch Toleranzringe genannt und lassen sich als kraftschlüssige Verbindungselemente vielseitig einsetzen – zum Beispiel in der Pumpen- und Antriebstechnik, in Verdichtern oder in Elektro-Motoren. Anwender sparen vor allem Kosten, und einmal erstellte Verbindungen lassen sich im Gegensatz zum Pressen oder Kleben wieder lösen.

Bei Toleranzhülsen handelt es sich um geschlitzte Blechhülsen, in die Sicken wie Wellenberge eingeprägt sind. Die Toleranzhülse sitzt im Spalt zwischen Lagerbohrung und Welle. Für den Festsitz sorgen die Wellenberge, die über ihren gesamten Umfang verteilt sind und wie viele kleine Druckfedern wirken. Durch ein bestimmtes Übermaß der Toleranzhülse werden die Wellenberge elastisch verformt. Dadurch entsteht ein Kraftschluss zwischen Lager und Welle. Die Toleranzringe können so zum Beispiel Mittenversätze oder unterschiedliche Temperaturausdehnungen ausgleichen und Schwingungen oder Passungsrost verhindern. Ist ein genauer Rundlauf gefordert, erfolgt die Zentrierung durch die zu verbindenden Bauteile.

Im Vergleich zu anderen Verbindungsarten profitiert der Anwender mit den Toleranzhülsen deutlich. Denn anders als beim Kleben und Pressen lassen diese sich wieder lösen. Dies gilt auch für die Drehmomentübertragung – ganz anders als bei der Keil- und Presspassung. Zudem können mit Toleranzhülsen unterschiedliche Materialien verbunden werden, ohne sie entsprechend vorzubehandeln wie beim Kleben. Bei der Montage spart der Anwender Zeit und Kosten. Sie benötigen wenig Platz, und im eingebauten Zustand reduzieren sie Schwingungen und Geräuschentwicklungen.

Vielfältige Einsatzgebiete

Aufgrund der Vorteile von Toleranzhülsen ergeben sich zahlreiche Anwendungsgebiete bei Wellen-Naben-Verbindungen. Anwender lösen damit Herausforderungen, die sich im Zusammenhang mit Mittenversatz, Zentrierung, Schwingungen, Temperaturausdehnung, zu großen Toleranzen der Anschlusskomponenten oder auch der Drehmomentbegrenzung ergeben. Toleranzhülsen lassen sich demnach einsetzen, um unbestimmte Kräfte sowie bestimmte Mindest- und Höchstkräfte zu übertragen. Einfache Einsatzfälle ohne definierte Kraftübertragung sind Befestigungen von Bediengriffen, Armlehnen- und Federrohren bei Sitzmöbeln.

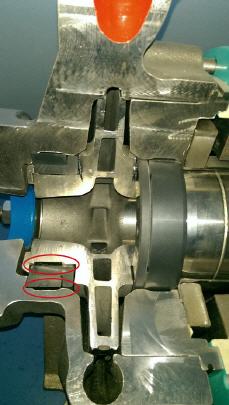

Als Befestigungen für Lüfter oder Drehgeber bei Elektromotoren oder für Pumpenräder übertragen sie kostengünstig ein geringes Drehmoment. In einem konkreten Beispiel zentriert die Toleranzhülse in einem Elektromotor einen Stator im Gehäuse und fixiert diesen gegenüber den Drehmomentkräften des Rotors. Spielt eine definierte Kraftübertragung eine entscheidende Rolle, sind Toleranzhülsen zum Beispiel in der Antriebstechnik bei Riemenscheiben, Schwung- oder Zahnrädern verbaut.

Toleranzhülsen eignen sich auch, um Materialien mit unterschiedlichen Ausdehnungskoeffizienten miteinander zu verbinden. Das trifft bei Stahllagern in Aluminiumgehäusen oder Keramiklagern in der Pumpentechnologie zu. In einer Anwendung gleicht sie zum Beispiel in einer Kreiselpumpe als Verbindungselement im Bereich der Gleitlager die unterschiedlichen Wärmeausdehnungen von Edelstahl und Siliziumkarbid aus. Durch die Federkraft ist eine beschädigungsfreie Verbindung stets sichergestellt – weder lockert sich die Welle, noch kann es zum Verlust der Sitzkraft und damit zum „Wandern„ des Lagers kommen.

Ein weites Anwendungsfeld ergibt sich bei der Übertragung von bestimmten Drehmomenten oder Drehmomentbereichen. Die Federkraft der Toleranzhülse lässt sich so auslegen, dass die Sitzkraft für einen zulässigen Bereich sichergestellt wird und bei größerer Krafteinwirkung die Toleranzhülse durchrutscht. Somit ist im Fall einer Überlastsituation eine Beschädigung der Bauteile ausgeschlossen. Bei Anwendungen als Rutschkupplung oder Überlastsicherung müssen die Toleranzen der Anbauteile genau bekannt und nicht zu groß sein und die Toleranzhülse muss ebenfalls dafür angepasst werden, weshalb immer Rücksprache mit dem Hersteller erforderlich ist.

Kostenvergleich: Toleranzhülse – Passfeder

Wie sich die Kostenersparnis konkret auswirken kann, zeigt ein Beispiel: Auf einer Welle mit Durchmesser acht Millimeter sollen drei Zahnriemenscheiben befestigt werden. Als Passfeder wurde eine zwölf Millimeter lange und drei Millimeter breite Feder ausgewählt. Diese kann 5,8 Newtonmeter übertragen. Eine vergleichbare Toleranzhülse ist die BN08-515 für bis zu 5,7 Newtonmeter. Konkret würden die Kosten für die drei Zahnriemenscheiben bei der Passfederverbindung rund 96 Euro betragen, bei der Lösung mit den Toleranzhülsen 75 Euro.

Ebenso bei der Welle: Während sich die Bearbeitungskosten bei der Passfederverbindung auf 71 Euro belaufen, sind es mit den Toleranzhülsen nur etwa 28 Euro, weil sie größere Toleranzen erlaubt und damit Ungenauigkeiten an den Bauteilen besser ausgleichen kann. Teurer sind lediglich die Toleranzhülsen selbst mit 1,20 Euro – während die Kosten für die drei Passfedern zusammen nur 0,72 Euro betragen. Dafür entfallen die für die Passfederverbindung erforderlichen Sicherungsringe im Wert von 0,24 Euro. Insgesamt belaufen sich die Kosten bei der Passfederverbindung auf 168, bei der Lösung mit der Toleranzhülse auf 104 Euro. Pro Baugruppe lassen sich so rund 64 Euro einsparen, das ist eine Kostenersparnis von 38 Prozent.

Das passende Material für jede Anwendung

Als Material dient Federbandstahl, das in der Niro Ausführung bis zu 250 Grad Celsius unter gleichbleibenden Federeigenschaften standhält. Diese rostfreien, sauberen Toleranzhülsen lassen sich prozesssicher herstellen. Es sind auch viele Sondermaterialien verfügbar. Neu im Programm sind Toleranzhülsen aus dem Federbandmaterial Hastelloy, einer hoch korrosionsbeständigen Nickel-Chrom-Molybdän-Wolfram-Legierung. Der Werkstoff ist sowohl in oxidierenden und reduzierenden Medien als auch bei Betriebstemperaturen von -70 bis 450 Grad Celsius beständig.

Erhältlich sind Toleranzhülsen in verschiedenen Bauformen. Bei dem System Einheitswelle (AN-Typ) ragt das Wellenprofil nach innen. Die Enden der Toleranzhülse sind offen. Sie wird in einer Nut in der Bohrung fixiert und auf eine Einheitswelle (h9) aufgepresst. Der Spalt verengt sich beim Verpressen mit der Welle. Beim System Einheitsbohrung (BN-Typ) ragt das Wellenprofil nach außen. Die Enden der Toleranzhülse überlappen. Sie wird in einer Nut auf der Welle fixiert und in eine Einheitsbohrung (H9) eingepresst. Da die Toleranzhülse geschlitzt ist, kann sie sehr einfach montiert werden. Darüber hinaus gibt es noch die Form AL – eine Variante zur AN-Form, die speziell für kleinere Wälzlager entwickelt wurde. Sie hat eine geringere Wellenhöhe und ist aus dünnerem Material, um die Lagerluft nicht zu beeinflussen. Diese Toleranzhülse ist nur als leicht gebogener Streifen ausgeführt.

Der Einbau der Toleranzhülse kann „frei„ oder „zentriert„ erfolgen

Der freie Einbau macht keinerlei Bearbeitung der Anschlussteile nötig. Diese Einbauart empfiehlt sich aber nur, wenn sichergestellt ist, dass die radiale Belastung auch bei eventuell zusätzlich auftretenden Laststößen nicht über das zulässige Maß der Radialbelastung der verwendeten Hülse hinausgeht. Außerdem wird hier in der Regel. ein Montagehilfswerkzeug benötigt, um die Toleranzhülse beim Einpressen abzustützen. Beim zentrierten Einbau wird die AN-Hülse in eine Nut in der Bohrung und die BN-Hülse in eine Nut der Welle eingelegt.

Die Nutbreite muss dabei so gewählt werden, dass zu beiden Seiten noch genügend breite „Schultern„ an der Bohrung oder der Welle verbleiben. Diese Schultern ermöglichen eine Zentrierung. Auch bei der Montage ist dieser Einbau vorteilhafter, weil sich der in die Nut eingelegte Ring an deren Seitenflächen abstützen kann. Eine Deformierung aufgrund von Verkanten lässt sich so vermeiden. Es gibt noch eine dritte Einbauart: „gestützt„. Dabei handelt es sich um einen Kompromiss zwischen dem freien und dem zentrierten Einbau.

Für jeden Fall gerüstet

Für diverse Einheitsbohrungen oder -wellen von Durchmesser sechs bis 250 Millimeter hat Dr. TRETTER eine große Auswahl an Standardgrößenserienmäßig in rostarmem Niro-Stahl auf Lager. Dank langjähriger Erfahrung in Entwicklung und Fertigung ist Dr. TRETTER auch in der Lage, Sonderlösungen für spezielle Anforderungen auszulegen und herzustellen. Der Hersteller, Importeur und Technologie-Partner begleitet Anwender bereits in der Konstruktionsphase und unterstützt bei der Entwicklung einer geeigneten kraftschlüssigen Verbindungslösung.

Mehr Informationen zur Dr. Tretter GmbH+Co.:

|

Dr. Erich TRETTER GmbH + Co. |

|

Am Desenbach 10 + 12 |

|

73098 Rechberghausen |

|

Telefon: +49 7161 95334-0 |

|

Telefax: +49 7161 51096 |

|

E-Mail: info@tretter.de |

|

www.tretter.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 5 - gesamt: 11410.