CM: Sichere Prozesse durch Vibrationsmessung

Optimierte Instandhaltung

Anhand von Vibrationsdaten können bei rotierenden Anlagen wie Motoren, Pumpen oder Ventilatoren Aussagen über mögliche Fehlerbilder getroffen werden. Die Voraussetzung bilden verlässliche Messungen und eine aussagekräftige Analyse relevanter Daten. Hierfür ist das Vibration Meter der CM Technologies GmbH aufgrund seiner Nutzerfreundichkeit besonders geeignet: Mithilfe des tragbaren Messgeräts können alle notwendigen Größen direkt vor Ort erfasst werden.

Wenn vermehrt Maschinenausfälle auftreten, steht das für die Instandhaltung zuständige Personal häufig vor einem Problem: Um die Fehlerquellen zu ermitteln, muss die Anlage für eine Überprüfung heruntergefahren werden – Stillstände bedeuten allerdings zum Teil hohe Verluste für die Unternehmen. Wird stattdessen eine vorbeugend-präventive Strategie verfolgt, resultiert das in der Regel in höheren Ausgaben für Ersatzteile und Personal, da Maßnahmen umgesetzt wurden, die strenggenommen nicht nötig waren.

Eine Möglichkeit, diese Ressourcen effektiver einzusetzen, bietet die zustandsorientierte Instandhaltung. Sie basiert auf aktuellen Werten, die durch Condition Monitoring ermittelt werden, und reduziert die notwendigen Arbeiten auf ein Minimum – ganz ohne die Prozesssicherheit zu gefährden. Bei rotierenden Anlagen eignet sich hierfür die Messung und Auswertung von Vibrationen: Mit dem Vibration Meter von CM Technologies stellt dies nun auch für ungeschultes Personal kein Problem mehr dar.

Einfache Messungen von Schwingungen und abgeleiteten Größen

„Alle Geräte haben einen Sensor, der die Beschleunigung der Maschinenschwingung oder der Equipmentschwingung aufnimmt„, erklärt Ali Awad, Product Specialist bei der CM Technologies GmbH. „Die Daten werden direkt vom Vibration Meter analysiert und können über das integrierte Display eingesehen werden.„ Für die Messung wird der über ein Kabel mit dem tragbaren Handgerät verbundene Sensor mithilfe eines Magnetkopfs oder eines Gewindes an der Anlage angeschlossen. Welche Stelle dafür am besten geeignet ist, muss durch Testmessungen ermittelt werden. In der Regel gilt jedoch, dass der Sensor für Lagerschwingungen so dicht wie möglich in radialer Richtung am Lager angebracht werden sollte.

Es sollte immer darauf geachtet werden, dass die Messung so möglichst nah am Lastgebiet durchgeführt wird. „Andernfalls misst man in einem Bereich der Lagerluft, an dem die Schwingungen schon stark abgedämpft werden„, merkt Awad an. Auf Kundenwunsch ermittelt CM Technologies auch zusammen mit dem Kunden oder selbstständig die geeignetste Messstelle und bringt den Sensor dauerhaft an. Dabei ermittelt das ISO 10816-3-zertifizierte Vibration Meter alle physikalischen und mechanischen Schwingungskerngrößen wie Schwingbeschleunigung, -geschwindigkeit, -weg und Frequenz bei Spitzen-Vibrationskennwerten zwischen 10 bis 1.000 Hz in mm/s.

Abgeleitet hiervon sind auch FFT-Analysen über die Amplitudenmodulation möglich. All das passiert allerdings im Hintergrund – der Nutzer bekommt das Ergebnis inklusive der Schadensursache einfach und verständlich auf dem Display grafisch angezeigt.

Schnelle Fehleranalyse vor Ort

Die Ergebnisse geben Aufschluss über den Zustand des rotierenden Equipments. So können nicht nur Unwuchten, ein ungünstiger Schmierzustand und Lagerschäden erkannt werden, sondern auch, ob einzelne Teile lose sind oder die Anlage falsch ausgerichtet ist. Zur Erkennung all dieser Fehlerbilder genügt die Erfassung der Schwingungen, weitere Messungen mit anderen Sensoren sind nicht notwendig. Je nach Ausführung ist wählbar, ob nur einzelne Messwerte relevant sind oder ob Trends beobachtet werden sollen. „Das heißt, in bestimmten Intervallen, die selbst festgelegt werden können, wird immer eine bestimmte Messung an einem bestimmten Ort durchgeführt. Die Trends können Aufschluss darüber geben, ob Eingriffe notwendig sind„, so Awad.

Zusätzlich verfügt das Vibration Meter über verschiedene Messmodi, darunter beispielsweise einen Hoch- und Runterlauf-Mode. Hiermit können Beschleunigungen und Bremsbewegungen gemessen werden, wodurch sich Drehzahlen ermitteln lassen, bei denen die Maschinen nicht betrieben werden sollten oder dürfen. „Es geht im Wesentlichen darum, herauszufinden, in welchen Bereichen die Maschine in Resonanz geht und Eigenschwingungen entstehen„, präzisiert der Product Specialist. Bei Bedarf können zusätzlich Kopfhörer angeschlossen werden, um Wälzlagergeräusche hörbar zu machen und auszuwerten.

Analyse ohne Fachpersonal

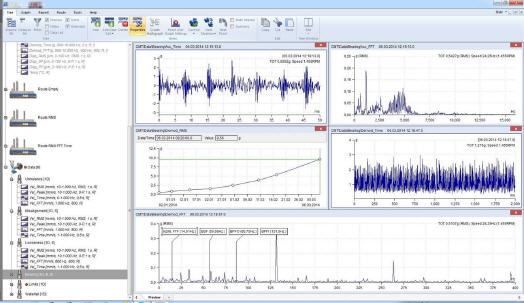

Die Auswertung der Messergebnisse ist über zwei Wege möglich: Direkt über das Gerät oder mithilfe eines Analyse-Programms am PC. Auf dem Vibration Meter selbst läuft die Verarbeitung über das Expertensystem FASIT (Fault Sources Identification Tool). Hierbei werden die Messungen mit Kennwerten abgeglichen und die Ergebnisse in anschaulichen Diagrammen in Ampelfarben dargestellt. Die Kennzahlen, mit denen die gesammelten Daten verglichen werden, können vom Nutzer selbst eingegeben oder auf Wunsch auch nach kundenspezifischen Vorgaben direkt ab Werk eingestellt werden.

„Die Vergleichswerte ergeben sich aus den vorgegebenen Standards, beispielsweise nach ISO 10816, oder aus Messungen an einer Schwestermaschine„, fasst Awad zusammen. Für den Beginn der Maschinenüberwachung ist es dabei unwichtig, wie alt die Maschine ist, da sich die Frequenzen mit dem Alter nicht ändern. Eine Kalibrierung darüber hinaus ist grundsätzlich nicht notwendig, da die Schwingungen immer absolut gemessen werden. Bereits nach einigen Messungen lässt sich im Normalfall ein Trend feststellen, der ebenfalls als Referenzwert herangezogen werden kann.

Durch die Veranschaulichung der Schwere der Probleme mithilfe der Farben kann auch ungeschultes Personal fundierte Entscheidungen über Folgemaßnahmen treffen, um Ausfälle zu verhindern. Für eine detailliertere Diagnose können die Daten zusätzlich auf einen PC übertragen werden. Hierfür stellt CM Technologies eine kostenfreie Basisversion ihrer selbst entwickelten Software DDS (Data Diagnostic Software) zur Verfügung, die auch das Erstellen von Routen zulässt. Das Programm wertet die Daten aus und stellt sie in verschiedenen Formen bereit, wie zum Beispiel in einem zeitlichen Verlauf oder in einem Gesamtüberblick über mehrere Messungen.

Außerdem ist eine Vollversion erhältlich, die neben mehr Speicherplatz auch die Möglichkeit bietet, mehrere Datenbanken mit der Software zu verwalten. „In jedem Betrieb gibt es mehrere Hallen mit zahlreichen Maschinen; an jeder Maschine gibt es mehrere Messpunkte mit verschiedenen Messaufgaben. Mit der DDS-Software kann eine autorisierte Person, beispielsweise der technische Leiter, eine Route anlegen, die das Vibration Meter für zukünftige Messungen vorgibt„, beschreibt Awad die Idee.

Abgesehen von DDS gibt es auch eine andere Möglichkeit: Die ADS-Software (Animated Deflection Shapes) ist eine animierte Darstellung von Maschinenbewegungen, welche durch Vibrationen verursacht werden. Diese, auch als Betriebsschwingformanalyse bekannte Methode visualisiert die Vibration der Maschine durch Animation. Während diese stattfindet, wird die Vibration entschleunigt und die Schwingungsweite erhöht. Auf diese Weise wird die Vibration als Maschinenbewegung grafisch dargestellt – eine Kombination von Vibrationsmessung und Software-Bearbeitung.

Vibrationsmessungen für verschiedene Anwendungsbereiche

Neben der Grundversion des Vibration-Meters, die sich zum Beispiel für den Einsatz in der Produktion eignet, gibt es weitere Variationen für verschiedenste Anforderungen. So ist eine Plus-Variante erhältlich, die sich vor allem durch die Datenspeicherungsmöglichkeit unterscheidet. Außerdem werden Modelle speziell für die Schifffahrt, das Vibration Meter Marine, und für explosionsgefährdete Bereiche, die Ex-Variante, angeboten. Die neueste Entwicklung ist das 3-Kanal-Messgerät VA3 mit zwei Signaleingängen, an denen simultan gemessen werden kann, und einem Eingang für einen Laser-Drehzahlsensor.

Noch leistungsstärker ist das VA4, ein 4-Kanal Vibrationsanalysator, der die Daten in großem Umfang eigenständig auswertet und eine Übertragung auf den PC überflüssig macht. „Darüber hinaus ist auch eine permanente Messung, also Online-Monitoring, möglich: So können am Vibration Monitor bis zu 16 Sensoren gleichzeitig angeschlossen werden„, bemerkt Awad.

Weitere Anwendungsbereiche finden sich beispielsweise bei Druckluftleitungen und -anlagen durch die Aufnahme von Ultraschall – ebenfalls eine hochfrequente Schwingung. Auf diese Weise können Leckagen schnell erkannt und beseitigt werden. Auch für Hersteller rotierender Maschinen ist die Vibrationsmessung von großem Interesse: „Wir bekommen viele Anfragen von Pumpenherstellern, die unsere Messgeräte für Testdurchgänge im Labor benötigen. Außerdem ist es für viele Produzenten vorteilhaft, zum Zeitpunkt des Aufbaus der Maschine bei Kunden Messungen durchzuführen, um einen korrekten Aufbau zu gewährleisten und Schäden vorzubeugen. Gleichzeitig kann das erste Rohsignal aufgenommen und hinterlegt werden, welches als Richtwert für alle weiteren Messungen – durch Hersteller oder Kunden – fungiert„, führt Awad aus.

Um einen möglichst effektiven Einsatz ihrer Geräte zu garantieren, bietet CM Technologies spezielle Trainings und Schulungen an, die auch vor Ort durchgeführt werden können. Inhalte sind unter anderem der richtige Umgang mit dem Gerät und das Ermitteln geeigneter Messstellen. „Wir wollen erreichen, dass durch unsere Produkte jeder Techniker ganz einfach sein Instandhaltungsmanagement optimieren kann„, so Awad abschließend.

Mehr Informationen:

|

CM Technologies GmbH |

|

Marie-Curie-Str. 5 |

|

25337 Elmshorn |

|

Tel.: 04121 700890 |

|

Fax: 04121 700 8913 |

|

E-Mail: info@cmtechnologies.de |

|

www.cmtechnologies.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 10909.