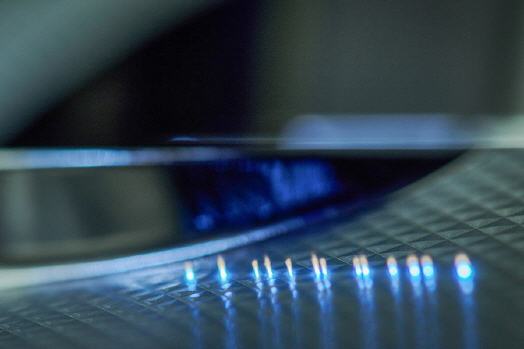

100 Laser automatisch kontrollieren

Steuerung von Ultrakurzpulslaser-Anlagen

Forscher der RWTH Aachen University haben in Kooperation mit dem Fraunhofer ILT ein Datencenter zur Steuerung und Kontrolle industrieller Prozesse aufgebaut. Das Konzept dafür basiert auf einem Projekt zur Steuerung von Lasersystemen, die am Fraunhofer-Institut für Lasertechnik ILT entwickelt wurde und die Open-Source-Software Kubernetes nutzt.

Ein Ultrakurzpuls(UKP)-Laser ist ein komplexes System, mit dem sich mikrometergenau nahezu beliebige Materialien abtragen lassen. Zahlreiche Sensoren kontrollieren dabei die Maschine und den Laserprozess. Entsprechend vielfältig ist die Software, die die Komponenten steuert und die Daten der Sensoren ausliest. In der industriellen Fertigung werden oft viele solcher Systeme parallel eingesetzt, 50 Stück nebeneinander sind hier nicht ungewöhnlich. Doch wie lassen diese sich effizient installieren? Und wie kann man sie zentral steuern?

Die Lösung: Bei Null beginnen

Moritz Kröger, wissenschaftlicher Mitarbeiter am Lehrstuhl für Lasertechnik LLT der RWTH Aachen University, einem assoziierten Lehrstuhl am Fraunhofer ILT, stand vor genau dieser Frage: »Mit den gängigen speicherprogrammierbaren Steuerungen kann man ein Gerät ganz gut beherrschen, aber kaum ein Dutzend oder gar 100 gleichzeitig.« Für die Perspektive, 50 bis 100 Laser zu steuern, neue Software für diese Systeme zu installieren und Sensordaten in Echtzeit auszuwerten, würden herkömmliche Konzepte absehbar nicht ausreichen.

Die Lösung? »Wir haben die Maschinensteuerung komplett neu programmiert«, berichtet Kröger. »So konnten wir von Beginn an auf erprobte Open-Source-Software setzen, die uns viel mehr Kompatibilität und Entwicklungsmöglichkeiten für verteilte Systeme bietet.« Damit lassen sich Laserbearbeitungsprozesse, bei denen z. B. Daten der Scanner-Steuerungen, Sensordaten aus unterschiedlichen Quellen und Analysedaten im laufenden Prozess berücksichtigt werden müssen, steuern und optimieren. Das Projekt startete 2018, inzwischen läuft das Steuerungssystem am Fraunhofer ILT stabil in der Beta-Phase.

Im Kern des Datencenters läuft Kubernetes, eine Open-Source-Software, die automatisch Anwendungsprogramme auf verteilten Computersystemen aufspielen, skalieren und warten kann. Kubernetes wurde ursprünglich von Google entworfen und wird von führenden Cloud-Plattformen wie Microsoft Azure, IBM Cloud, Red Hat OpenShift, Amazon EKS, Google Kubernetes Engine und Oracle OCI unterstützt.

Verteiltes Computing für die automatisierte Fertigung der Zukunft

An der RWTH Aachen University hat man das Potential erkannt. Schon 2019 wurde das Konzept des Fraunhofer ILT für ein Datencenter der Universität übernommen. Im Exzellenzcluster »Internet of Production« wird dort an der Digitalisierung von Fertigungstechnik gearbeitet. Ziele sind hier eine verstärkte und vereinfachte domänenübergreifende Zusammenarbeit sowie die echtzeitfähige und sichere Bündelung aller relevanter Daten aus vielen verschiedenen Quellen vor dem Hintergrund von cyber-physischen Systemen und Industrie 4.0.

Beteiligt sind mehr als 35 universitäre und außeruniversitäre Forschungseinrichtungen sowie die drei Fraunhofer-Institute FIT, ILT und IPT. Im Beirat sind mehr als 50 Firmen und Verbände vertreten. Sie kommen aus der Automobil- und Luftfahrtbranche, dem Maschinen- und Anlagenbau sowie aus der Softwarebranche.

Sowohl im Datencenter der RWTH Aachen University als auch am Fraunhofer ILT sind die Systeme im Einsatz und werden kontinuierlich weiterentwickelt. Die automatisierte Verteilung von Software und die Analyse der Applikationen in den UKP-Laseranlagen funktioniert zuverlässig. »In fünf Minuten können wir die Soft- und Hardwareanbindung für einen neuen Laser einrichten, inklusive Einbindung in die cloudbasierte Umgebung«, erklärt Moritz Kröger den aktuellen Stand. Geforscht wird derzeit an der automatischen Auswertung von Messdaten. Das Ziel ist, Daten von einer möglichst großen Zahl von Systemen zusammenzuführen und für Nutzer grafisch aufbereiten zu lassen. In Zukunft soll aus den Daten im Bereich der künstlichen Intelligenz über maschinelles Lernen der Prozess an den Lasersystemen optimiert werden.

Mehr Informationen zum Fraunhofer ILT:

|

Fraunhofer-Institut für Lasertechnik ILT |

|

Steinbachstr. 15 |

|

52074 Aachen |

|

Telefon +49 241 8906-0 |

|

www.ilt.fraunhofer.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 6 - gesamt: 4946.