Modulare Bauweise für hochpräzise Bearbeitung

Die MAXXTURN 65 G2 von Emco

Die MAXXTURN 65 G2 wurde einem kompletten Redesign unterzogen. Mit der cleveren Modulbauweise bietet die Maschine vielfältige Möglichkeiten für spezifische Kundenanforderungen. Die hohe Antriebsleistung der Haupt- und Gegenspindel, verbunden mit optimalen Drehmomentverläufen, sichert die Wirtschaftlichkeit bei der Zerspanung von Stahl als auch bei der Hochgeschwindigkeitszerspanung von Aluminium. 12 angetriebene Werkzeuge und eine Y-Achse gewährleisten perfekte Ergebnisse bei komplexen Fräs- und Bohroperationen. Mit zahlreichen Automatisierungslösungen und dem digitalen Prozessassistent EMCONNECT ist die MAXXTURN 65 G2 auf dem neuesten Stand der Technik und ermöglicht eine mannarme Fertigung im Betrieb.

Den Kern der Maschine bildet das 40° Schrägbett. Ausgeführt als extrem steife und kompakte Stahl-Schweißkonstruktion ist es die Grundlage für eine robuste und präzise Drehmaschine. Armierungen sorgen für zusätzliche Steifigkeit in höher beanspruchten Zonen.

Als Weiterentwicklung der MAXXTURN 65 G1 überzeugt die Maschine mit modernem und innovativem Design. Die optimierte Integration des Späneförderers sorgt für kompakte Abmessungen. An der Haupt- und Gegenspindel werden anstatt Riemenantrieben Spindelmotoren eingesetzt, was für einen besonders großen Drehzahlbereich bis zu 5000 U/min und extrem gute Rundlaufeigenschaften sorgt. Drei Hauptspindelgrößen stehen je nach Kundenanforderungen zur Verfügung: Standard Ø 65mm / BigBore Ø 77mm / SuperBigBore Ø 95mm. Ein symmetrisch aufgebauter Spindelstock, zusammen mit Temperaturfühlern an den Lagerstellen und eine Flüssigkeitskühlung, gewährleisten eine hohe Thermostabilität.

Die C-Achse ist ein Teil der Grundmaschinenausstattung und erlaubt das Positionieren der Spindel innerhalb einer Auflösung von 0,001°. Aufgrund des direkt angeflanschten Drehgebers eignet sich die C-Achse hervorragend zum konturgenauen Fräsen, eine hydraulische Haltebremse (Option) kann dabei zusätzlich aktiviert werden. Die Y-Achse ist ebenfalls im Grundmaschinenaufbau integriert und 90° zur X-Achse angestellt. Extrem kurze Auskraglängen bilden die Basis für solide Dreh- und Bohroperationen sowie störkonturfreie Fräsoperationen. Absolute Messsysteme sind in den Vorschubmotoren in allen Linearachsen verbaut – Positionsstreubreite nach VDI3441 in X/Y/Z: 0,0035/0,0035/0,004 µm im Standard / 0,002/0,002/0,002 µm optional mit Glasmaßstäben und Laservermessung.

Bei der MT65M-G2 mit Reitstock wird dieser auf die Rollenführungsbahn aufgebaut und kann über eine Länge von 500 mm automatisch verfahren werden. Eine Schlepplünette mit Ø 8-101 mm ist optional verfügbar. Das sorgt für noch flexiblere Einsatzfähigkeit der Maschine z.B. bei Wellenbearbeitungen. Bei der MT65S-G2 mit Gegenspindel sitzt der Gegenspindelstock auf einer eigenen Rollenführungsbahn und kann über eine Länge von 580 mm automatisch verfahren werden.

Die Spindel wird durch einen integrierten Spindelmotor (ISM) mit Flüssigkeitskühlung angetrieben. Ein hubüberwachter Teile-Ausstoßer, mit Kühlmittel durchflutet, sorgt für einen sicheren Abtransport der Fertigteile. Zusätzlich steht ein 12-fach VDI30 Revolver (optional VDI 40) mit Ein-Motoren-Technik zur Verfügung. Ein Servomotor treibt die angetriebenen Werkzeuge bzw. die Schwenkbewegung an – kein Abheben und die Durchschaltung mit Richtungslogik sind die Folge. Jede Station kann angetriebene Werkzeughalter aufnehmen, alternativ kann auch ein 12-fach BMT55-Revolver mit Direktantrieb, mit bis zu 12000 U/min oder sogar ein 16-fach BMT45 Revolver integriert werden.

Bei der Steuerung steht dem Kunden die SINUMERIK ONE oder die FANUC 31i-D zur Auswahl. Das Bedienpanel ist bei der MAXXTURN 65 G2 rechts höhenverstellbar und schwenkbar angeordnet, was für beste Ergonomie sorgt. 22“ Multi-Touch Bildschirme verbessern den Blick auf einzelne Steuerungsfunktionen.

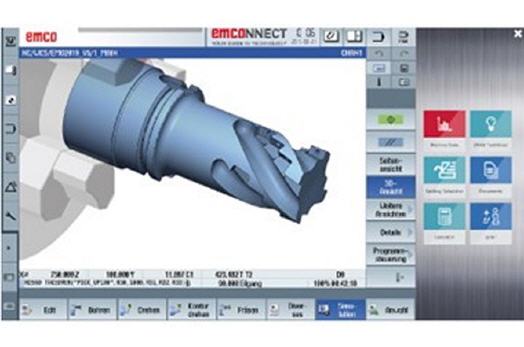

Der optionale digitale Prozess-Assistent EMCONNECT steht für Konnektivität und Vernetzung des Produktionsumfeldes und hilft bei der umfassenden Integration von kunden- und systemspezifischen Applikationen rund um die Maschinensteuerung und den Produktionsablauf. Der Anwender und seine Anforderungen stehen im Mittelpunkt der Bedienabläufe, Arbeitsvorgänge sollen dabei effizienter gestaltet und die gewohnt hohe Zuverlässigkeit der Maschinen in allen Betriebsarten beibehalten werden.

EMCONNECT kann einfach und schnell aktualisiert und konfiguriert werden, die Auswahl der verfügbaren Apps wird laufend erweitert. Beispielsweise dient die App Shopfloor Management als Option zur Maschinenund Betriebsdatenerfassung, womit eine umfassende Überwachung aller Maschinen und eine Organisation der Abläufe im Produktionsbereich möglich ist. Auch Apps zur Minimierung der Stillstandzeiten sind mit EMCONNECT verfügbar.

Für eine rationelle Fertigung stehen die Stangenlader von EMCO SL1200, von IRCO ILS-MUK 7012 oder 10012, von FMB TURBO 5-65 oder 8-75 sowie von TOP AUTOMAZIONI X-FILES zur Verfügung. Der EMCO Portallader sorgt für vollautomatisches Be- und Entladen der Werkstücke und ein nahtloses Zusammenspiel von Werkzeugmaschine und Beladeeinrichtung. Bei Bedarf kann auch eine flexible ROBOTER-Automation angeboten werden.

Mehr Informationen zur EMCO GmbH:

|

EMCO GmbH |

|

Salzburger Str. 80 |

|

A-5400 Hallein-Taxach |

|

Tel. +43 6245 891-0 |

|

Fax +43 6245 869 65 |

|

E-Mail: info@emco.at |

|

www.emco-world.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 4594.