Bildauswertung der perfekten Art

Lötverbindungen mit KI prüfen

Bei Lötverbindungen auf Leiterplatten bedingt der gesetzlich vorgeschriebene Wechsel zu bleifreien Loten erhöhte Ausfallraten. Daher muss die Qualitätskontrolle verbessert werden. Zum Einsatz kommen dabei Systeme für die kameragestützte automatische Bildauswertung. Die bisher üblichen Verfahren stoßen allerdings noch an Grenzen. Bei der Festlegung der Prüfkriterien muss der Anwender einen schmalen Grat zwischen zu hohen internen oder zu hohen externen Fehlerraten beschreiten. Eine bei Siemens Smart Infrastructure installierte Lösung bindet deshalb eine auf Künstlicher Intelligenz (KI) basierende Deep-Learning-Lösung ein, was deutliche Verbesserungen ermöglichte.

»Unser Kunde ›Siemens Smart Infrastructure‹ stellt auf automatischen Anlagen Rauchmelder für den Brandschutz in zahlreichen Varianten und in mittleren bis großen Stückzahlen her«, weiß BSc FHO Lukas Vassalli, Entwickler bei der Compar AG in Pfäffikon (Schweiz). Die verwendeten Bauteile werden mithilfe von Bestückungsautomaten auf die Platine gesetzt und anschließend von oben verlötet.

Das EU-weite Verbot bleihaltiger Lotlegierungen zwingt die Hersteller zur Verwendung bleifreier Lote, die jedoch schlechtere Löteigenschaften haben. Die Folge sind erhöhte Ausschuss- und Ausfallraten. Umso wichtiger sind zuverlässige automatische Qualitätskontrollsysteme. Meist handelt es sich um kameragestützte Bildverarbeitungs-Lösungen, die mithilfe geeigneter Softwarepakete aufgrund von Bildanalysen In-Ordnung/Nicht-In-Ordnung-(IO/NIO)-Einteilungen vornehmen.

Ihre Trennschärfe stellte bisher jedoch nicht immer zufrieden. Vor allem beim Einsatz für kritische Sicherheitsfunktionen müssen die Prüfkriterien zur „sicheren“ Seite hin getrimmt werden, da Brandmelder höchste Zuverlässigkeit aufweisen müssen. Dies bedingt jedoch erhöhte Ausschussraten mit entsprechenden Kostennachteilen. Um diese zu verringern, habe man sich bei Compar zum Ziel gesetzt, bei der Bildanalyse zusätzlich Lösungen mit ›Künstlicher Intelligenz‹ in Form selbstlernender neuronaler Netze einzusetzen. Zudem ging es darum, solche Aufgaben in übergeordnete IT-Strukturen im Rahmen von Industrie 4.0-Konzepten einzubinden.

Rasches Einlernen

»Der Bildverarbeitungs-Spezialist Cognex hat für solche Aufgabenstellungen unter der Bezeichnung ›ViDi‹ fertige Softwarepakete in Form von Plug-In-Modulen entwickelt«, ergänzt Vassalli. Als hardwareseitige Voraussetzung sollte zumindest in der Trainingsphase ein leistungsfähiger Bildprozessor auf dem eingesetzten Rechner vorhanden sein. Wesentliche Komponente der Software-Bibliothek ist ein neuronales Netz, das bereits teilweise vorstrukturiert ist, sodass der Anwender schnell und einfach mit dem Einlernen beginnen kann. Dies ist vor dem ersten Einsatz erforderlich und erfolgt, indem dem Netz eine gewisse Zahl von Bildern als „Trainingsmaterial“ vorgegeben wird. Anschließend kann es neue Bilder selbständig nach den gewünschten Kriterien beurteilen.

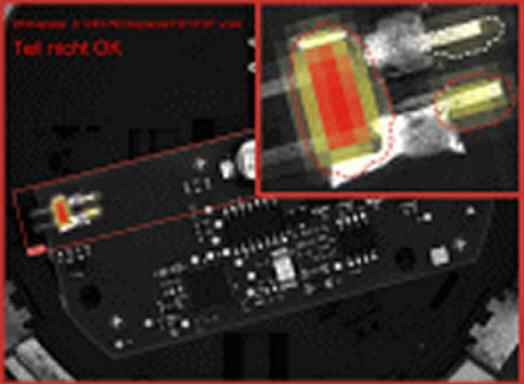

Der beim Training entstandene Wissensschatz wird im Laufe des Einsatzes ständig erweitert und verfeinert, weshalb auch der Begriff ›Deep Learning‹ geprägt wurde. Bei der hier beschriebenen Anwendung geht es neben der Beurteilung von Lötverbindungen auch um das Auffinden von Bestückungsfehlern. »Das Gesamtsystem besteht aus der Kamera und einer für die Anwendung ausgelegten Beleuchtungsstation, welche die Platinen aufnimmt, sowie einem Industrie-PC mit dem Visionexpert-Programm«, sagt Vassalli. Ergänzt wird es durch das ViDi-Paket, das als „Black-Box“ arbeitet. Es analysiert die übergebenen Bilder mithilfe seines neuronalen Netzes und liefert entsprechende Beurteilungen zurück. Dies erfolgt verzögerungsfrei innerhalb von Millisekunden im Takt der Produktionslinie.

Vor dem Start wurde das System von Compar mithilfe von Bildern zur Verfügung gestellter Musterteile vorkonfiguriert. Im laufenden Einsatz kann das System vom Anwender je nach Bedarf selbst mit neuen Produkten trainiert oder mit Varianten bereits vorhandener Produkte nachtrainiert werden. Für solche Trainingsphasen sind dank der hohen Rechnerleistung lediglich wenige Minuten erforderlich. Beim Training kann man das System entweder direkt mit Fotos „füttern“ oder im Supervisor-Modus Fehlstellen vorab durch Farbmarkierungen hervorheben. Nach kurzer Schulung ist der Nutzer imstande, solche Aufgaben selbst durchzuführen. Dies ist eine wesentliche Voraussetzung für den Erfolg des Projekts. Im vorliegenden Fall genügten etwa 50 Bilder von Gutteilen sowie von der gleichen Zahl an Schlechtteilen.

»Die ViDi-Software besteht aus drei Modulen (red, green und blue), von denen im vorliegenden Fall die Module ›red‹ und ›blue‹ zum Einsatz kommen«, verrät Vassalli. Das als ›Locator‹ bezeichnete blue-Modul kontrolliert die Leiterplatinen auf korrekte Bestückung. Es identifiziert Lötstellen und Bauteilpositionen sowie Aufdrucke. Dabei sind Varianzen vorgebbar. Anschließend übernimmt dann ViDi ›red‹ die Klassifikation in IO- beziehungsweise NIO-Teile.

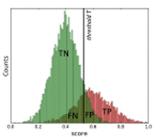

Beim Training kann man verschiedene Ansätze wählen, etwa indem man statt der beiden Kategorien IO/-NIO ausschließlich IO-Teile vorgibt. In diesem Falle wird die KI alles, was nicht eindeutig als IO erkennbar ist, automatisch als NIO klassifizieren. »Eine wichtige Eigenschaft der ViDi-Analyse ist die numerische Bewertung der Klassifikation des jeweiligen Ergebnisses«, setzt Vassalli hinzu. Das System klassifiziert begutachtete Bilder zwar grundsätzlich nach den Kriterien ›IO‹ beziehungsweise ›NIO‹, gibt aber hierzu stets einen prozentualen Vertrauenswert aus. Dieser gibt an, zu welchem Prozentsatz die Software sich in ihrem Urteil sicher ist. Die Skala geht dabei von 0 (= 100% IO) bis zu 1 (= 0% IO beziehungsweise 100 % NIO).

Die Häufigkeitsverteilung dieser Einstufungen wird statistisch in Form von Diagrammen mit beispielsweise grüner Farbe für IO- und roter Farbe für NIO-Ergebnisse ausgegeben. Sie haben die Form von zwei Balkendiagrammen in grüner beziehungsweise roter Farbe, die sich teilweise überlappen können. Eine einfachere Darstellung ergibt sich aus der Auftragung der kumulierten und auf Eins normierten Streubereiche. Diese können sich je nach Aufgabe und Bewertungskriterien entweder teilweise überlappen oder zwei deutlich getrennte Gruppen bilden.

Feintuning bei Bedarf

Wenn das Training optimal gelaufen ist, gibt es zwischen den kumulierten Häufigkeitsbereichen keine Überlappung. Dies belegt dann eine gute Trennschärfe des Verfahrens. Ist dies nicht der Fall, so landet man im Entscheidungsbereich zwischen „falsch-positiven“ und „falsch-negativen“ Einstufungen. In solchen Fällen spielt die optimale Festlegung des sogenannten Treshhold-Wertes eine wichtige Rolle. Platziert man diesen mehr zur sicheren Seite hin, so minimiert man beispielsweise das Ausfallrisiko von sicherheitsrelevanten Komponenten beim Kunden. Mit der umgekehrten Strategie kann man dagegen gegebenenfalls das interne Ausschussgeschehen absenken.

»Besonders interessant wird für die Kunden die Verzahnung der beschriebenen ViDi-Möglichkeiten mit der von uns entwickelten Bildverarbeitungssoftware ›Visionexpert‹«, bilanziert Vassalli. Das Compar-Programm übernimmt als Hauptkomponente zunächst das externe Hardware-Handling, das heißt, die Anbindung der zahlreichen möglichen Kameramodelle sowie sonstiger Peripherie.

Weitere Aufgabe ist das Bilddaten-Management sowie die Weitergabe von zu analysierenden Bilddaten an ViDi. Die zurückgelieferten Ergebnisse werden intern verwendet, visualisiert und schließlich in die Entscheidungsfindung eingebunden. Trotz aller Automatik behält der Mensch durch Vorgabe von Prüfkriterien und Entscheidungsvorgaben wie etwa dem Treshhold-Level stets die Entscheidungsgewalt.

Zur Analyse und Beurteilung eines Prüflings werden neben den Ergebnissen der ViDi-Untersuchung auch die Visionexpert-eigenen Fähigkeiten herangezogen. Diese Software kann im Unterschied zum ViDi-Plug-In beispielsweise Abmessungen bis herab in dem µm-Bereich mit hoher Genauigkeit messen und anhand der Ergebnisse Entscheidungen treffen. Schließlich übernimmt Visionexpert auch noch die Kommunikation mit der übergeordneten IT des Unternehmens. Für Compar ist die Einbindung des KI-basierten Tools ein wichtiger Schritt zur weiteren Verbesserung des Angebots.

Download

Diesen Artikel finden Sie auch in Heft 6/2021 auf Seite 90. Zum besagten Heft führt ein Klick auf den nachfolgenden Button!

Mehr Informationen zu Compar:

|

Compar AG |

|

Rietbrunnen 44 |

|

CH-8808 Pfäffikon SZ |

|

Tel.: +41 55 416 10 60 |

|

E-Mail: infocompar.ch |

|

www.compar.ch |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 6 - gesamt: 4574.