Zerspanen auf sehr sicherere Art

Mühelos zu weit mehr Standzeit

Die beim Zerspanen entstehenden Späne sind der Hauptgrund, wenn die Standzeiten der Werkzeuge weit vom Erhofften entfernt liegen und zudem Werkzeugbruch zu beklagen ist, wenn es gilt, tiefe und zugleich schmale Kavitäten auszuräumen. Kundige Zerspanungsfachleute greifen daher zum ›Jetsleeve‹ von Diebold, mit dem sich knifflige Zerspanungsaufgaben souverän lösen lassen.

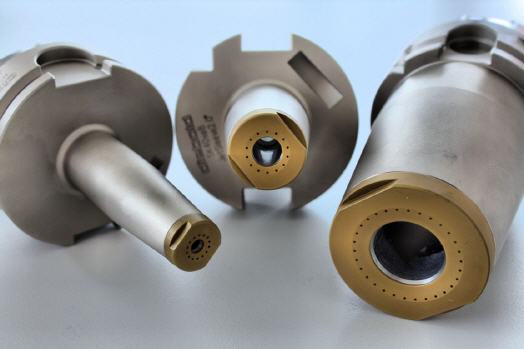

Jetsleeve-Varianten:

Jetsleeve-Schrumpffutter gibt es in verschiedenen Ausführungen. Auf diese Weise lassen sich viele Bearbeitungsprobleme fallweise und sachgerecht lösen.

Das Überfahren von Spänen ist für Werkzeugschneiden extrem belastend, weshalb diese vielfach per KSS-Hochdruckkühlung von der Arbeitsstelle entfernt werden. Doch ist diese Strategie nicht in allen Fällen erfolgreich oder kann schlicht nicht angewendet werden. Hier lohnt es sich, den Jetsleeve von Diebold als Problemlöser heranzuziehen.

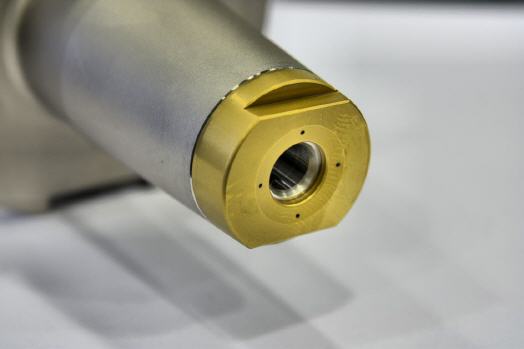

Hinter diesem Namen verbirgt sich eine Schrumpffutter-Serie, die über innenliegende Bohrungen verfügt, durch die das Kühl- beziehungsweise Schmiermedium strömt. Am Ende der Bohrungen tritt das Medium stirnseitig über einen Düsenring aus. Dabei wird das Medium stark beschleunigt, wodurch Späne, die dem Medium ausgesetzt sind, sofort weggeblasen werden.

Dabei unterscheiden sich die Jetsleeve-Schrumpffutter in der Genauigkeit nicht von denjenigen Schrumpffuttern, die Diebold ohne Jetsleeve-Funktion produziert: beide Serien besitzen einen Rundlauf von <3 Mikrometer, bestimmte Größen gibt es auch mit Rundlauf <1 Mikrometer zu kaufen. Zudem besitzt der Durchmesser der Aufnahme eine Toleranz von zwei Mikrometer. Das sind Werte, die garantieren, dass selbst winzigen Fräser mit Durchmessern bis zu 0,1 Millimeter präzise ihre Aufgabe erledigen können.

Clever:

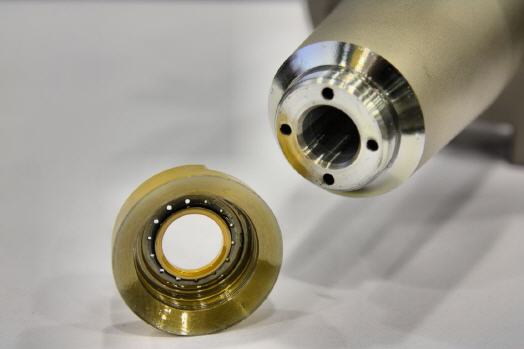

Über innenliegende Bohrungen strömt das Kühl- beziehungsweise Schmiermedium in die Ringnut der Düsenkappe, von wo es über kleine Düsenbohrungen direkt auf die Schneide des Fräsers gelenkt wird.

Ganz wesentlich ist, dass es zum Betrieb des Jetsleeve nicht nötig ist, die Maschine mit einer Vorrichtung irgendwelcher Art auszurüsten. Das Jetsleeve-Schrumpffutter wird wie jedes andere Präzisionswerkzeug in das Werkzeugmagazin eingesetzt, von wo es von der integrierten Wechselvorrichtung automatisch in die Arbeitsspindel eingewechselt werden kann.

Und das Schöne ist, dass der Strömungswinkel des Mediums in Richtung Werkzeugschneide sofort stimmt, da die Düsenbohrungen einen ganz bestimmten Winkel besitzen, der jeweils dem Werkzeugdurchmesser angepasst ist. Auf diese Weise wird sichergestellt, dass der Medienstrom – ganz ohne manuelle Einstellarbeit etwa an Schläuchen – stets exakt auf die vorbestimmte Stelle der Fräserschneide gerichtet ist.

Dass der Jetsleeve komplett aus gehärtetem Warmarbeitsstahl gefertigt ist, hat viele Vorteile. Auf diese Weise ist das Werkzeug bestens für eine lange Lebensdauer gerüstet, zumal der Düsenring einer besonderen Belastung durch die hohe Geschwindigkeit des durchströmenden Mediums ausgesetzt ist. Aus diesem Grund ist dieser Düsenring zusätzlich TiN-Beschichtet, was die winzigen Bohrungen widerstandsfähiger gegen durchströmende Medien macht. Dadurch ist es möglich, den Jetsleeve im zweistelligen Bar-Bereich zu betreiben, ohne dass ein vorzeitiges Aufweiten der Düsenbohrungen zu befürchten ist. Diese Düsenringe sind übrigens aufgeschraubt, können daher im Bedarfsfall problemlos ersetzt werden.

Praxisgerecht:

Speziell für den Einsatz in der Minimalmengenschmierung haben die Experten von Diebold eine Jetsleeve-Variante im Portfolio, die verhindert, dass sich das Öl bei hohen Drehzahlen an der Bohrungswand durch den Fliehkrafteffekt ansammelt.

Der Jetsleeve kann mit KSS, mit ATS, mit Luft oder mit MMS betrieben werden, wodurch er sich für verschiedenste Anwendungsfälle anbietet. KSS kann mit einem Druck von 40 bis 120 bar eingesetzt werden. Die Minimalmengenschmierung empfiehlt sich für Zerspanungsaufgaben von duktilem Material, während mit ATS (Aerosol Trocken Schmierung) oder dem kryogenen Kühlverfahren mit CO2 – Zerspanungsaufgaben lösbar sind, die mit viel Hitze einhergehen. Dringend zu beachten ist dabei, den Jetsleeve auf einer Maschine einzusetzen, die über wirkungsvoll abdichtende Faltenbälge für die Führungsbahnen verfügt, damit ausgeschlossen werden kann, dass dort Späne hingeblasen werden, die die Führungen der Maschine schleichend schädigen könnten.

In jedem Fall werden durch den Jetsleeve-Einsatz entstehende Späne sofort nach dem Entstehen von der Arbeitsstelle weggerissen, sodass keine Gefahr des Überfahrens besteht. Dadurch, dass die Schneide des Fräsers nicht durch im Weg stehende Späne bei deren Durchschneiden geschädigt wird, ergibt sich eine steigende Standzeit der Werkzeuge, die von Praktikern auf rund 20 Prozent geschätzt wird. Ganz abgesehen davon, dass sich die Hauptzeit durch die Möglichkeit der Erhöhung der Schnittgeschwindigkeit reduzieren lässt. Unternehmen, die in das Hartfräsen eingestiegen sind, werden zudem feststellen, dass Zerspanungsarbeiten in gehärteten Stahl mithilfe des druckluftdurchströmten Jetsleeve in der Regel absolut problemlos vonstattengehen.

Dank ihrer großen Vorteile können JetSleeve-Schrumpffutter in einem großen Bearbeitungsspektrum eingesetzt werden. Ob Hochgeschwindigkeitsbearbeitung, Schwerzerspanung, Normalzerspanung oder Mikrobearbeitung – der Jetsleeve ist in vielen Fällen ein echter Problemlöser.

Einfache Handhabung:

Jetsleeve-Schrumpffutter werden unterschiedlos zu anderen Schrumpffuttern identisch gehandhabt.

Den Jetsleeve gibt es in zwei Versionen, die auf die Schwer- beziehungsweise Normalzerspanung abgestimmt sind. Zusätzlich gibt es eine Version, die sich speziell für den Einsatz der Minimalmengenschmierung eignet. Diese ist mit einer sogenannten Düsennadel im Inneren des Schrumpffutters ausgestattet und besitzt einen anderen Düsenring, der über nur vier Bohrungen verfügt.

Die vier Bohrungen im Futter besitzen zusammen das gleiche Volumen wie die Düsennadel, von der das Medium auf die einzelnen Bohrungen verteilt wird. Auf diese Weise gibt es keine Geschwindigkeitsänderung des Mediums, wie es üblicherweise in der Strömungsmechanik der Fall ist, wenn sich unterschiedlich große Röhren abwechseln. Zusammen mit der nahen Lage der Bohrungen am Drehmittelpunkt des Futters wird so verhindert, dass sich das Öl bei hohen Drehzahlen entmischt und dadurch kurzzeitig kein Schmiermittel an die Arbeitsstelle gesprüht wird.

Anhand dieser Feinheiten kann man erkennen, dass der Jetsleeve schon viele Stunden im Praxiseinsatz verbracht hat und seine anfänglichen Kinderkrankheiten umfassend ausgemerzt wurden. Wer Interesse hat, den Jetsleeve einmal unverbindlich auszuprobieren, kann sich einen Satz entsprechender Schrumpffutter zum Testen ins Haus holen oder die Anwendungsspezialisten von Diebold mit ihrem Demo-Bus anfordern. Die Wahrscheinlichkeit ist hoch, dass der JetSleeve überzeugt und einen festen Platz in der eigenen Fertigung einnehmen wird.

Download:

Diesen Artikel finden Sie auch in Ausgabe 4/2021 unseres Fachmagazins ›Welt der Fertigung‹ auf Seite 62. Zum besagten Heft führt ein Klick auf den nachfolgenden Button!

Mehr Informationen zu Diebold:

|

Diebold Goldring Werkzeuge GmbH & Co. |

|

An der Sägmühle 4 |

|

72417 Jungingen |

|

Telefon 07477 871-0 |

|

Fax 07477 871-30 |

|

E-Mail: kontakt@hsk.com |

|

www.hsk.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 4792.