Prüfzelle mit eigener Zuführlösung

Keramik-Bauteile besonders schonend gehandelt

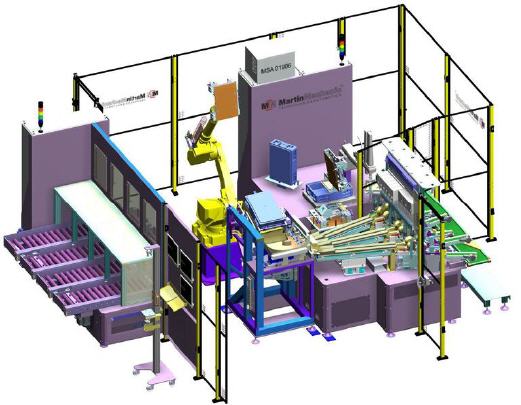

Bauteile aus technischer Keramik verlangen nach einer hochwertigen Verarbeitung und einer sorgfältigen Überprüfung des fertigen Produkts. Damit die gesinterten Teile bei diesem vollautomatischen Prüfprozess nicht zu Bruch gehen, hat MartinMechanic sogar eine eigene, schonende Zuführlösung für seine anspruchsvolle Prüfzelle entwickelt. Dennoch arbeitet die Anlage mit einer Taktzeit von nur 1,8 Sekunden.

Die Kunststoffboxen, die der sortenreinen Anlieferung der Keramikteile dienen, werden zunächst teileschonend durch den Fanuc-Roboter vom Typ M710, der über eine Traglast von 50 Kilogramm verfügt, gewendet. Durch einen beweglichen Hubdeckel wandern die Bauteile dann in der Box langsam an die Ausgabefläche. Der Roboter, der einen Z-Hub hat, schiebt die jeweils durch Zwischenlagen voneinander getrennten Bauteile mit einem Rechen sanft auf ein Transportband, damit der Prüfprozess starten kann. Mit Hilfe von Bürstenrollen werden sie für den in der Höhe verstellbaren Prüftisch auf sechs Spuren verteilt. Derweil werden die Kartoneinlagen für den späteren Rücktransport vom Scara-Roboter, der auch einen Vakuumgreifer hat, zwischengelagert und später wieder abgeholt. Auch das Handling der leeren Boxen übernimmt der Fanuc-Roboter.

Mit der neuen Prüfanlage soll der hohe Qualitätsstandard bei der Teile-Produktion für Windkraft- und Solaranlagen sowie Brennstoffzellen sichergestellt werden. Sie wird außerdem bei der Herstellung von Keramikteilen für die Medizintechnik sowie die Luft- und Raumfahrt eingesetzt.

Der große Vorteil der MSA01906 von MartinMechanic ist, dass sie an keine Variante gebunden ist. Mit ihr können Bauteile in den unterschiedlichsten Größen und Formen überprüft werden. Die Spannbreite reicht praktisch von 0 bis zu einer Bauteilgröße von 40 mal 40 Millimeter. Dabei spielt es nicht mal eine Rolle, welche Optik die zu prüfenden Keramikteile haben.

Auf dem vorgelagerten Einricht-Prüfplatz werden die Grenzen, ihre Toleranzen und die Außenkonturen des Bauteils vorab eingelernt. Das geschieht in unterschiedlichen Orientierungen. Hierfür braucht der Anlagenbediener keine Programmierkenntnisse. Er kann neue Teilevarianten unter einem spezifischen Namen abspeichern und später wieder aufrufen.

Die vier Förderbänder für die Klein-Boxen haben unterschiedliche Aufgabenbereiche. Das eine dient der Anlieferung der zu prüfenden Keramikteile, ein zweites ist für die Teile gedacht, die in Ordnung sind und ein drittes für die Teile, die den Prüfprozess nicht bestehen. Auf dem vierten Förderband werden die leeren Kisten platziert. Diese werden gewogen, damit nach ihrem Befüllen anhand des passenden Prüfgewichts erkannt werden kann, ob die Box mit genügend geprüften Keramikteilen befüllt ist.

Die Prüfung der Außenkontur geschieht mit telezentrischer Optik im Durchlichtverfahren. Dazu sind sechs Kameras im Einsatz. Hierzu wandern die Bauteile auf eine von unten beleuchtete Plexiglasscheibe im Abstand von 800 Millimeter, die auf einem Rundtakttisch montiert ist. Die Kameras erfassen die Konturen von oben. Die guten Teile wandern über das Austrageband in den Schaufelgreifer des Roboters XG600 der Marke Omron/Yamaha, der sie wiederum in eine leere Box einlegt. Es können maximal zehn Lagen, getrennt durch die Einlagen, übereinandergestapelt werden. Die Teile, die nicht in Ordnung sind, fallen über eine Schleuse in die tieferliegende Ebene. Sie werden von dort über ein Transportband in einer Box entsorgt.

Die BDE-Schnittstelle sorgt dafür, dass die Anlage sich die richtigen Produktionsdaten aus dem System zieht und in der SPS-Steuerung S71500F von Siemens übernimmt. Die komplette Arbeitszelle wurde mit einem Schutzzaun umgeben. Mit Hubtoren kann der Arbeitsbereich des Werkers vom eigentlichen Arbeitsbereich der Anlage abgekoppelt werden. Die Entwicklungszeit der gesamten Anlage mit Vorversuchen einschließlich Aufbau beim Kunden betrug 14 Monate.

Mehr Informationen zu MartinMechanic:

|

MartinMechanic Friedrich Martin GmbH & Co KG |

|

Heinrich-Hertz-Straße 2 |

|

72202 Nagold |

|

Tel.: +49 (0)7452-84660 |

|

Fax: +49 (0)7452-8466566 |

|

E-Mail: info@MartinMechanic.com |

|

www.MartinMechanic.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 4584.