Was tun bei Schnittstellenproblemen?

Die Lösung: Messen!

Als Teil seines Dienstleistungsangebotes bietet das Unternehmen Diebold die Überprüfung von Werkzeugaufnahmen an. Diese Dienstleistung wurde auf Kundenwunsch entwickelt, denn es gab und gibt immer wieder Hilferufe, weil Werkzeugaufnahmen und damit auch Zerspanungsprozesse Probleme bereiten, der Anwender die Ursachen aber nicht selber identifizieren kann.

Moderne Hochleistungs-Werkzeugmaschinen sind heute weitgehend mit HSK-Kegeln und leistungsfähigen Motorspindeln ausgestattet. Um die technischen Fähigkeiten einer solchen Maschine optimal ausnutzen zu können, ist es erforderlich, dass Spindelkegel und Werkzeugkegel optimal aufeinander abgestimmt sind.

Auf dem Markt für Werkzeughalter gibt es ein sehr breites Angebot an unterschiedlichen HSK-Werkzeugaufnahmen, leider auch gekennzeichnet durch enorme Qualitätsunterschiede. Diese Genauigkeitsunterschiede kann der Anwender oft erst zu spät erkennen, nämlich erst dann, wenn sein Prozess nicht oder nicht mehr funktioniert.

Die Anforderungen an die sehr genauen HSK-Schnittstelle sind hoch und es treten immer wieder Rundlaufprobleme auf, die zu schlechten Zerspanungsergebnissen führen oder das Einhalten der geforderten Toleranzen am Werkstück nicht ermöglichen. Diese Probleme tauchen umso deutlicher auf, je genauer und leistungsfähiger die Maschinen sind und je nachdem, welche Genauigkeitsgrade der Anwender mit seinen Maschinen erreichen möchte.

Wenn Rundlaufprobleme auftreten, muss eine Reihe von Einflussfaktoren überprüft werden. Zuerst gilt die Aufmerksamkeit dem Schneidwerkzeug, danach der Werkzeugaufnahme und selbstredend dem Werkzeugkegel, dann dem Spindelkegel, dem Spindelrundlauf und der Spannkraft des Werkzeugspannsystems. Wenn alle diese Einflussfaktoren überprüft sind, hat man in der Regel die Problemstelle identifiziert.

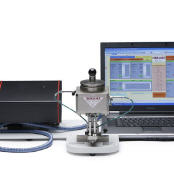

Für die Messung der HSK-Kegel in der eigenen Fertigung bietet Diebold mechanische Mehrstellen-Messgeräte an, mit denen man Kegel und Funktionsmaße mµ-genau vermessen kann. Für rationelle Überprüfung der Werkzeugkegel beim Qualitäts-Check der Werkzeugaufnahmenhat Diebold diese mechanischen Messgeräte digitalisiert, sodass diese eine übersichtliche Dokumentation der Messergebnisse ausgeben können.

Bei Qualitäts-Checks der Kunden-Werkzeugaufnahmen stellten Experten von Diebold im Durchschnitt eine Abweichung von der Norm bei bis zu 30 Prozent der vorhandenen Werkzeughalter fest. Dies ist eine so gravierende Zahl dass sich Diebold entschlossen hat, das eigene Messtechnik Know-How weiterzuentwickeln und die Vermessung der Werkzeugaufnahmen professionell und kostengünstig als Dienstleistung anzubieten.

Ein HSK-Kegel wird beispielsweise in Bezug zur Planfläche vermessen. Durch die patentierte Zentrierung des großen und des kleinen Kegeldurchmessers mittels der eigenen Messgeräte wird die korrekte Vermessung der Kegeldurchmesser zum Kinderspiel.

Gleichzeitig wird die Lage der Spannschulterschräge l5 vermessen und die Abdrückfläche l6 (Auswerfertiefe) geprüft. Und als weiteres Schmankerl kann man im gleichen Messvorgang den Rundlauf und die Rundheit des Kegels und der Spannschulterschräge überprüfen. Mit optionalen Zusatzmessgeräten werden im gleichen Zug das Greiferrillenmaß f3 und d11 und der Rundlauf der Werkzeugaufnahmeseite geprüft.

Die Einstellmeister werden bei Diebold in höchster Präzision hergestellt. Die Kalibrierung und Zertifizierung findet auf professionellem Niveau statt. Diebold ist im Besitz von Master-Einstelldornen die von mehreren international anerkannten Messinstituten kalibriert und zertifiziert wurden. Auf Basis dieser Master-Einstell-Lehren stellet das Unternehmen Einstelldorne der höchsten Genauigkeitsstufe her. Wenn damit Werkzeugaufnahmen überprüft werden, ist die Sicherheit gegeben, dass korrekt gemessen wurde und professionell dokumentiert wird.

Mit diesen Messergebnissen haben Nutzer die Sicherheit, dass nur toleranzhaltige und den Normen entsprechende HSK-Werkzeuge auf den Maschinen eingesetzt werden.

Basis für die Herstellung hochgenauer Messgeräte ist die vollklimatisierte Fertigungshalle von Diebold, die trotz energiesparender Technik das ganze Jahr über mit konstant 21 Grad Celsius temperiert ist. In dieser Halle ist ein Feinmessraum der Güteklasse 2 mit zwei Messmaschinen des Typs ›PMMC‹ von Leitz installiert. Die Temperaturkonstante in diesem Messraum ist vorbildlich und beträgt nur ± 0,2 Grad Celsius pro Meter. Zudem ist eine überwachte Feuchtigkeitsregelung vorhanden. Für die Kegelmessung ist die Rückführbarkeit auf Bezugsnormale des DAkks (Deutsche Akkreditierungsstelle) installiert.

Die mechanischen Kegelmessgeräte sind weltweit fast überall im Einsatz wo HSK-Werkzeuge hergestellt werden. Trotz Vorhandensein dieser Messgeräte sind deutliche Qualitätsunterschiede bei den auf dem Markt angebotenen Werkzeughaltern nicht die Ausnahme sondern nach wie vor die Regel. Am Auffälligsten zeigt sich dies, wenn der Anwender wirklich in der Hochgenauigkeitsfertigung, der Mikrobearbeitung oder der optischen Industrie unterwegs ist. Hier wird ein auf den ersten Blick unscheinbares Bauteil, ein Werkzeughalter, zum entscheidenden Mittel zum Zweck, wenn es um das Erreichen von engen Toleranzen am Werkstück geht. Viele Prozesse funktionieren gar nicht, wenn die Kegelwinkel, die Plananlage oder die Innenkontur des Werkzeugs nicht wenigstens in der ISO-Toleranz sind.

Weitere Probleme tauchen bei den Maschinenherstellern auf wenn sie von Ihren Kunden Werkzeugaufnahmen für die Abnahme der neuen Maschinen beigestellt bekommen. Sehr oft sind diese Werkzeugaufnahmen alles andere als in der notwenigen Genauigkeit gefertigt. Dem Anwender kann man eigentlich keinen Vorwurf machen, er hat sicher diese Werkzeugaufnahmen beim Händler seines Vertrauens erworben, dieser hat in der Regel auch keine Möglichkeit, die Werkzeugkegel auf ihre Genauigkeit zu überprüfen. Wenn hier fehlerhafte Werkzeugaufnahmen zum Einsatz kommen, führt dies oft zu unerwarteten Verzögerungen und in vielen Fällen zu einem erschwerten Abnahmeprozess der Maschinen.

Es lohnt sich daher, die Dienstleistung von Diebold in Anspruch zu nehmen, um derartige Probleme aus der Welt zu schaffen.

Mehr Informationen zu Diebold:

|

Diebold Goldring Werkzeuge GmbH & Co. |

|

An der Sägmühle 4 |

|

72417 Jungingen |

|

Telefon 07477 871-0 |

|

Fax 07477 871-30 |

|

E-Mail: kontakt@hsk.com |

|

www.hsk.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 5207.