Roboter sparen sich selber ein

Vollautomatische Trennung von Aluleisten

Roboter können sich selbst einsparen. Sie müssen nur schnell genug sein. Das ist bei einer Anlage zur Trennung von Aluprofilen für die Möbelindustrie in der nun dritten Evolutionsstufe der Fall. Wo vor gut vier Jahren noch zehn Roboter beim Vorgängermodell im Einsatz waren, erledigen heute vier weniger die gleiche Arbeit.

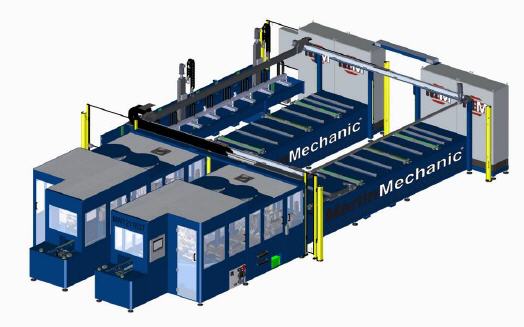

Die Aluprofile, die die vollautomatische MWT211637 von MartinMechanic spanlos in kleine Stücke trennt, werden mit sechs Meter Länge in LanggutKartonagen angeliefert. Sie werden in Lagen zunächst nebeneinander und dann übereinander gestapelt. Dazu holt das servoelektrische Zwei-AchsPortal mit seinen acht Flächensaugern jeweils eine komplette Lage mit bis zu 20 Aluleisten ab, um sie auf einem der vier Ablageplätze zu legen.

Deren Transportachse schiebt die Leisten einzeln zur Profilbereitstellung. Die vollautomatische Anlage wurde so konzipiert, dass der Trennvorgang vierfach nebeneinander ausgeführt werden kann, um die Zykluszeit auf eine halbe Sekunde zu verkürzen. Dafür sind vier Roboter vom Typ Fanuc3SiA und zwei Roboter der Marke Omron-Yamaha im Einsatz. Die Vorschubachse greift nun das vorderste Rohr ab, um es zunächst zur Kontrollstation zu befördern.

Farbsensoren prüfen die Leisten beidseitig auf farbige Markierungen. Diese zeigen Fehlstellen an und signalisieren der Anlage, an welcher Stelle die Aluprofile getrennt werden müssen und welche Profilreste später aussortiert werden. Je nach Vorgabe können zwischen 100 und 200 Millimeter lange Teile produziert werden. Die Kamera, die den Anfang der Aluleiste und den ersten Trennschlitz erkennt, überprüft außerdem die Qualität der Oberfläche.

Sie wurde in eine Zelle mit verdunkelten Scheiben eingebaut, um Störungen durch mögliches Fremdlicht zu vermeiden. Die Bildverarbeitung gibt die Werte an das Vorschub-Achssystem weiter, das die Position der Aluleiste vor dem Schneidvorgang noch korrigieren kann. Ein Linearvorschub zieht die Leisten immer im gleichen Abstand weiter nach vorne. Das elektrisch angetriebene Schneidmesser zerteilt die Aluleisten an den dafür vorgestanzten Schlitzen in Einzelteile.

Nach dem Trennhub legt der Fanuc-Roboter die Fertigteile mit Hilfe seines Vakuumgreifers von oben nebeneinander in die Wechselschublade. Diese Deltaroboter, die an der Decke des Zellengestells angebracht wurden, beschleunigen dank ihrer starken Servomotoren extrem schnell und erledigen ihre Bestückungsaufgaben mit vier Achsen, einer Drehachse und dem kompakten Greifarm in Höchstgeschwindigkeit. Ist die Wechselschublade mit 20 Fertigteilen gefüllt, fährt sie von der Be- in die Entladeposition.

Hier übernehmen 4-Achs-Roboter vom Typ Yamaha das Handling. Jeder dieser beiden Scara-Roboter, die für je zwei Produktionslinien zuständig sind, verfügen über eine Traglast von 20 Kilogramm und haben eine Reichweite von einem Meter. Sie entnehmen der Wechselschublade jeweils eine komplette Ebene, die sie wiederum in ein bereitgestelltes Magazin einlegen. Insgesamt stapeln die beiden Scara-Roboter parallel jeweils 25 Ebenen übereinander.

Ist ein Magazin mit 500 Teilen gefüllt, fährt es weiter zum Arbeitsplatz des Werkers. Der entnimmt das Magazin und setzt im Gegenzug ein leeres ein. Wichtig ist, dass der Bediener der Anlage beim Zuführen und Schneiden der Aluleisten bestens geschützt ist. Aus diesem Grund besitzt die Anlage drei Lichtgitter. Werden sie durchbrochen, bleibt das Portal automatisch sofort stehen. Anschnitte, markierte Profilschnitte und übrig gebliebenen Alustücke werden automatisch in den Restteilebehälter abgeworfen.

Bedient wird die speicherprogrammierbare Steuerung (SPS) über ein fest angeordnetes 19-Zoll-Touchpaneel. Mit ihm können jederzeit einzelne Parameter für Produktionsvarianten geändert werden. Dazu gehören auch das Verändern der Vorschublänge oder die Anpassung der Geschwindigkeit, die Beschleunigung der Servoachsen und die Änderung von Offset-Werten.

Die Entwicklungszeit der Anlage, die einen Platzbedarf von 128 Quadratmeter hat, betrug sieben Monate bis zur Abnahme durch den Kunden. Gedanken haben sich die Ingenieure von MartinMechanic auch beim Zellendesign gemacht. So ist das Zellendach aus Makrolon gefertigt, damit möglichst viel Licht ins Innere der Anlage strömt.

Mehr Informationen zur Friedrich Martin GmbH:

|

Friedrich Martin GmbH & Co KG |

|

Hauptstrasse. 25 |

|

72202 Nagold |

|

Tel.: +49(0) 74 52-84 66-0 |

|

Fax: +49(0) 74 52-84 66-5 66 |

|

E-Mail: info@MartinMechanic.com |

|

www.martinmechanic.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 5 - gesamt: 5340.