Bührer: Für härteste Einsätze

Spezialbeschichtungen für mehr Wirtschaftlichkeit

Stahl, Eisen und Aluminium sind die wichtigsten Konstruktionsmetalle. Ohne ihre Eigenschaften wie Härte, Festigkeit und Bruchsicherheit wäre das heutige Zivilisationsniveau kaum möglich. Leider gibt es jedoch in vielen Praxisbereichen weitergehende Anforderungen wie Korrosions-, Abriebs- und Verschleißbeständigkeit. Oft schützt man dann die Oberflächen durch Lacke, galvanische Überzüge oder Verzinkung. Wenn diese gängigen „Schutzhüllen“ nicht ausreichen, bieten sich Spezialbeschichtungen aus Metall, Keramik oder Epoxidharz als haltbarere Alternative an.

„Wir sind Spezialisten für Schutz oder Reparatur von metallischen Maschinenteilen in solchen Bereichen, wo es richtig zur Sache geht“, weiß Martin Bührer, Geschäftsführer der Bührer AG in Otelfingen (Schweiz). Seine Firma beschäftigt sich seit mehr als 50 Jahren mit der Beschichtung von metallischen Bauteilen mithilfe von Spritzverfahren wie dem Flamm-, Lichtbogen-, Plasma- oder Hochgeschwindigkeits-Flammspritzen. Verarbeitet wird eine sehr große Bandbreite von Werkstoffen von Lagermetallen bis zu hochharten Speziallegierungen oder auch Keramiken. Ein wesentlicher Teil der Aufträge betrifft die Reparatur bzw. Wiederinstandsetzung von Maschinenkomponenten nach Zerstörung ihrer Oberfläche durch Verschleiß oder Korrosion.

Darüber hinaus werden aber auch Neuteile durch den Auftrag widerstandsfähiger Oberflächenbeschichtungen für möglichst lange Einsatzdauern ertüchtigt. Um nach Möglichkeit die gesamte erforderliche Leistung aus einer Hand bieten zu können, wurde der Maschinenpark konsequent ausgebaut. Dieser umfasst neben einer großformatigen Sandstrahlanlage für die Teilereinigung auch mehrere teils CNC-gesteuerte Maschinen für das Drehen, Fräsen sowie das Innen- und Außenrundschleifen einschließlich der erforderlichen Messtechnik. Hinzu kommen Kabinen mit horizontaler bzw. vertikaler Drehachse für die verschiedenen Spritzverfahren. Besonders diffizile Aufgaben übernimmt ein Roboter. Für Außeneinsätze steht auch eine mobile Werkstatt zur Verfügung.

Ständige Verbesserungen

„Um mit dem ständigen Fortschritt beim Stand der Technik mitzuhalten, investieren wir laufend in neue Anlagentechnik und Verfahren“, ergänzt M. Bührer. So habe man erst kürzlich einen neuen, stärkeren Plasmabrenner gekauft. Dieser ermögliche eine höhere Auftragsleistung. Damit könne man zudem qualitativ bessere Schichten aufbauen als bisher.

In manchen Anwendungsbereichen wie z.B. Antriebselementen für Erdbohrmaschinen sei der Verschleiß enorm, so dass hier Maschinenelemente im Laufe ihrer Gesamtnutzungsdauer sogar mehrfach abgedreht und durch Beschichten wieder aufgebaut werden müssen. Im Rahmen der zunehmenden Verwendung von Wärmepumpenheizungen kommen solche Bohrsysteme immer häufiger zum Einsatz, da die erforderlichen Erdwärmesonden teils mehrere 100 m tief ins Erdreich reichen müssen.

Vor allem im Bereich der Spülwelle des Antriebs müssen hier nach dem Abdrehen bis zu 3 mm Material aufgebracht werden. Dies erfolgt durch Spritzen mithilfe einer speziellen Mischung, die dem Brenner über Fülldrähte zugeführt wird. Die damit erzielten Eigenschaften liegen nach Erfahrung von M. Bührer deutlich über denjenigen der früher eingesetzten Hartchrom-Legierungen. Die entsprechende Rezeptur sei Betriebsgeheimnis.

„In den letzten Jahren haben wir unsere Beschichtungspalette um die hochinteressante Produktgruppe der Epoxidharzbeschichtungen erweitert“, verrät M. Bührer. Im Unterschied zu den meisten bisher eingesetzten Schutzverfahren setzt man hierbei nicht auf Härte, sondern auf Elastizität sowie hervorragende Oberflächenhaftung. Das dauerelastische Material spielt seine Stärken vor allem dort aus, wo es um Korrosion und/oder um Gleitverschleiß ohne allzu massive Druck- oder Stoßbelastungen geht. Solche Bedingungen sind typisch für z.B. Rohrleitungen oder Pumpen, die mit feststoffhaltigen Fluiden beaufschlagt werden.

Epoxidharzbeschichtungen eignen sich auch für Luftkanäle, Zentrifugen, Wärmetauscher, Lüfter, Zyklone oder Tanks und Auffangbecken. Ein weiteres interessantes Einsatzgebiet sind hoch beanspruchbare Fußbodenbeschichtungen für Werkstätten oder LKW-Brücken. Solche Beläge wirken als zähe, langlebige Opferschicht, die das Bauteil wirksam schützt und bei Bedarf leicht ausgebessert werden kann.

Zu den großen Vorteilen des Verfahrens zählt auch, dass die Beschichtung ohne aufwendigen Geräteeinsatz aufgetragen werden kann. Dadurch sind mobile Einsätze sowie die Behandlung auch großer Bauteile bzw. Flächen problemlos möglich.

„Die von uns eingesetzten Epoxidharzbeschichtungen bestehen aus den zwei Komponenten Binder und Härter, die erst kurz vor dem Aufbringen gemischt werden und dann durch eine chemische Reaktion aushärten“, erläutert M. Bührer. In vielen Einsatzfällen wie z.B. beim Sprühen kommen fertige Kartuschensysteme mit integrierten Mischorganen zum Einsatz. Dadurch ist stets das optimale Mischungsverhältnis gewährleistet.

In den Fällen, wo die Mischung selbst hergestellt werden muss, erkennt man aufgrund der Farbunterschiede von Binder und Härter die Gleichmäßigkeit der Durchmischung an der einheitlichen Farbe des einsatzbereiten Produkts. Das Auftragen kann je nach Produkt und Einsatzzweck durch Spritzen, Streichen oder Spachteln erfolgen. Da dies „kalt“ geschieht, können auch thermisch empfindliche Materialien oder Kunststoffe beschichtet werden.

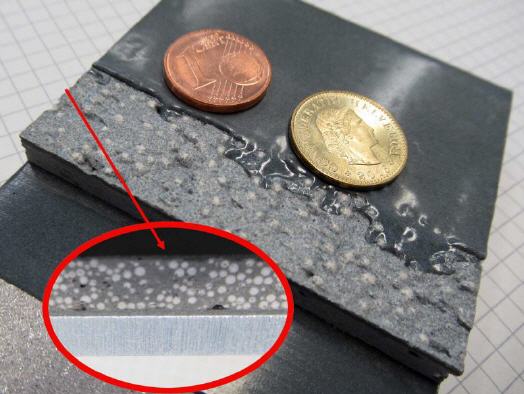

Für die unterschiedlichen Einsatzzwecke gibt es jeweils geeignete Produkte mit speziell hierauf optimierten Eigenschaften. Bei hoher Verschleißbeanspruchung werden beispielsweise hochharte Keramikpartikel zugemischt, welche dem Verschleißangriff besser widerstehen als die elastische Matrix, in die sie eingebettet sind. Der Anwender hat hierbei die Wahl zwischen unterschiedlichen Partikelgrößen. So lassen sich die Eigenschaften der Schicht an die besonderen Bedingungen der jeweiligen Verwendung anpassen.

Andere Beschichtungen weisen besonders gute Beständigkeit gegen Chemikalien sowie Korrosion auf. Während der übliche Temperatur-Einsatzbereich der Beschichtungen von -30 °C bis +120 °C reicht, gibt es auch Spezialprodukte, die bis 230 °C einsetzbar sind.

„Eine Top-Vorbereitung der Oberfläche ist das A und O zur Erzielung einer optimalen Haftung und damit Haltbarkeit der Beschichtungen“, weiß M. Bührer. Wichtig ist eine durchgehend vollflächige Haftung des Überzugs auf der gesamten Oberfläche des zu schützenden Bauteils. Schon kleinste Verschmutzungen oder Korrosionsansätze können die Schicht schwächen, so dass sie den mechanischen Beanspruchungen im Einsatz auf Dauer nicht ausreichend standhält und durchbrochen wird.

Ist sie einmal verletzt, dann kann die Korrosion den ungeschützten Grundwerkstoff angreifen und benachbarte Bereiche unterkriechen, woraufhin die Zerstörung des Oberflächenschutzes unaufhaltsam fortschreitet. Für die Vorbereitung der Oberfläche empfiehlt sich das Strahlen. Dieses reinigt die Oberfläche nicht nur staubfrei, sondern raut sie auch auf, was die Haftung deutlich verbessert. Beim Schleifen kann es dagegen zum Festsetzen von Schmutz, Staub sowie Schleifmittelkörnern in den Riefen mit der Folge verschlechterter Haftung kommen.

Nach der Vorbereitung sollte das Bauteil möglichst sofort beschichtet werden, um erneute Verschmutzung oder Korrosion zu verhindern. Empfehlenswert sind Rauigkeitswerte Ra > 75 µm sowie ein Reinheitsgrad SIS SA 2,5/ SSPC-SP10. Bei größeren Stahlflächen empfiehlt sich der Auftrag eines geeigneten Reinigers wie z.B. Loctite SF 7515 zur Verhinderung von Flugrost.

„Um unseren Kunden eine möglichst vollständige Produktpalette anbieten zu können, haben wir uns für eine Partnerschaft mit einem führenden Hersteller entschieden“, erläutert M. Bührer. Mit den Loctite-Produkten von Henkel könne man den Kunden selbst für sehr spezielle Einsatzfälle das jeweils bestgeeignete Produkt anbieten. Zudem stehe dahinter die volle Beratungskompetenz des Herstellers. Bei diesem habe man eine umfassende Schulung mit abschließender Zertifizierung als „Henkel Certified Applicator Center“erhalten.

Damit könne man den Kunden nicht nur die Produkte, sondern vor allem auch deren sachgerechten Einsatz als komplettes Dienstleistungspaket anbieten. Zugleich konnte man damit die Angebotspalette über den Maschinenbau hinaus auf Bereiche wie Industrieanlagen, Rohrleitungen sowie Beton- oder Fußbodensanierung ausweiten.

Einige der Loctite-Produkte haben wichtige Freigaben wie diejenige der britischen Water Regulations Advisory Scheme (WRAS) für Loctite PC 7255 oder die KTW-Freigabe für Loctite PC 7118 entsprechend der deutschen Trinkwasserverordnung. Ein weiteres Produkt – Loctite-PC 7202 – hat sich als selbstnivellierende und nicht schrumpfende Vergussmasse für die Montage von Antriebsmaschinen bewährt.

Mehr Informationen zur Bührer AG:

|

Bührer AG |

|

Lauetstrasse 13 |

|

CH-8112 Otelfingen |

|

Tel.: +41-44-844-2550 |

|

Fax: +41-44-844-2492 |

|

E-Mail: mb@buehrer-ag |

|

www.buehrer-ag.ch |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 5744.