Geometriemessung von Mikrobohrlöchern

Einfach, robust, schnell

Neue Produktionsanforderungen verändern die Anforderungen an die Messtechnik. Kontinuierliche Miniaturisierung lässt konventionelle Methoden insbesondere bei der Messung von Mikrobohrlöchern oft an ihre Grenzen stoßen. Das optische Verfahren von Alicona auf Basis der Fokus-Variation ermöglicht das dichte und hochaufgelöste Messen von Bohrlöchern mit Durchmesser zu Tiefenverhältnisse von über 1:10.

Trends in der Produktion sind geprägt von der steten Miniaturisierung von Bauteilen. Fertigungstoleranzen werden immer enger. Dies gilt im zunehmenden Maß auch für Mikrobohrlöcher. Deren wiederholbare und robuste Fertigung ist nur mit hochgenauer Messtechnik erreichbar.

Konventionelle Methoden wie beispielsweise die taktile Messung können die Inspektion mikroskopischer Bohrlöcher mit Dimensionen im Sub-Millimeter Bereich nur mit sehr hohem Aufwand umsetzen.

Mit dem berührungslosen Verfahren der Fokus-Variation liefern mehrere Millionen Messpunkte hochauflösende, rückführbare und wiederholgenaue Messungen. Die Messunsicherheit befindet sich dabei im einstelligen Mikrometerbereich. Das Verfahren erzielt zudem ein Durchmesser zu Tiefenverhältnis von 1:10.

Automatische Soll-/Ist Vergleiche bzw. die vollautomatische Messung von Form und Lage überprüft die Einhaltung von definierten geometrischen Toleranzen. Ein hoher Grad an Automatisierungsmöglichkeiten sorgt für einen ressourcenschonenden Einsatz. Die Technologie wird aufgrund der hohen Stabilität auch bei Vibrationen und Fremdlicht in produktionsnahen Umgebungen eingesetzt.

Automatisierte Messung von Präzisionsbohrlöchern durch CAD/CAM

Im Fokus der optischen Inspektion stehen zwei Bereiche: das Bohrloch und der Übergang von Oberfläche zu Bohrloch. Besonders von Interesse sind dabei die Parameter Rundheit und Durchmesser des Bohrloches sowie die Winkel an den Übergängen. Auf Basis des CAD-Datensatzes des Bauteils wird durch den Einsatz von CAD/CAM-Software die Konfiguration komplexer Messplanungen ermöglicht. Anwender profitieren von vollautomatisierten Bohrlochmessungen an unterschiedlichen Positionen an einem Werkstück. Entspricht ein gemessener Wert nicht der Soll-Geometrie, meldet die Software unmittelbar die Abweichung. Das spart Zeit und automatisiert die Qualitätskontrolle.

Aus jedem Blickwinkel messen

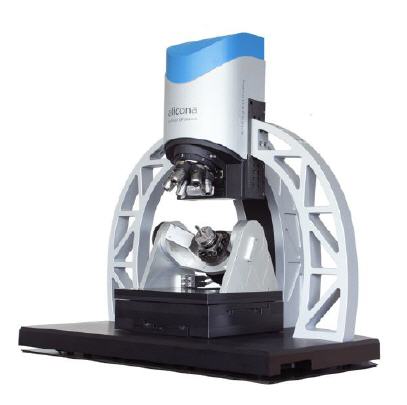

Möglich macht die Bohrlochinspektion das InfiniteFocusG5 in Kombination mit der vollautomatischen Rotationseinheit AdvancedReal3DRotationUnit. Die neue Generation des hochauflösenden 3D Messsystems InfiniteFocus basiert auf dem Prinzip, mit nur einem Sensor alle Funktionalitäten eines Mikrokoordinatenmesssystems und eines Rauheitsmessgeräts abzudecken.

Gemeinsam mit der Rotationseinheit werden aus unterschiedlichen Perspektiven werden die Bohrungen in 3D gemessen und zu einem vollständigen 3D Datensatz fusioniert. Aufeinanderfolgende Messungen von unterschiedlichen Bohrlocheintrittsmündungen werden mittels eines 5-Achs-Positioniersystem realisiert. Die Kompatibilität der Rotationseinheit mit den Spannsystemen 3R und Erowa sorgt für eine schnelle Interaktion zwischen Bearbeitung und Messung.

Beispiel aus der Luftfahrtindustrie

Ein Anwendungsbeispiel aus der Praxis ist die Qualitätskontrolle von luftgekühlten Turbinenschaufeln. Umgebungstemperaturen von modernen Turbinenschaufeln übersteigen den Schmelzpunkt der dort eingesetzten Materialien. Um Hitzeschäden an den Schaufeln zu verhindern, wird eine Filmkühlung eingesetzt. Dabei wird kühle, verdichtete Luft in die Kammern der Turbinenschaufeln gepresst und über viele Mikrobohrlöcher in den Schaufelwänden ausgestoßen. Dies bewirkt die Entstehung einer dünnen, kühlenden Schicht an der Oberfläche der Turbinenschaufel. Durch eine große Anzahl speziell geformter Kühllöcher wird der Kühlungseffekt maximiert.

Entsprechen Winkel, Größe und Form der Kühllöcher nicht exakt dem CAD-Design, wird die Kühleffizienz stark negativ beeinflusst. Daher ist das Einhalten sämtlicher geometrischer Toleranzen von hoher Bedeutung. Weitere Anwendungsbeispiele finden sich bei Einspritzdüsen, Brennstoffzellen, Siebe oder Ventile.

Mehr Informationen zur Alicona Imaging GmbH:

|

Alicona Imaging GmbH |

|

Teslastrasse 8 |

|

A-8074 Grambach |

|

Tel: +43 316 4000 700 |

|

Fax: +43 316 4000 711 |

|

Email: info@alicona.com |

|

www.alicona.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 7212.