Werkstückträger - ein wichtiges Bindeglied

Kostensenkung durch reibungslosen Workflow

In industriellen Produktionsabläufen müssen Teile häufig von einem Behältnis in ein anderes umgesetzt werden. Da die verschiedenen Werkstückträger üblicherweise nicht aufeinander abgestimmt, erfolgt das Umsetzen manuell – zu hohen Kosten. Ein Werkstückträger, der als Bindeglied zwischen den einzelnen Prozessen ausgelegt ist, optimiert den Workflow und spart Betriebskosten – nicht selten in sechsstelliger Höhe.

Fertigung, Reinigung, Transport, Härten, Montage, Logistik – jeder dieser Prozesse erfordert ein Behältnis, das eine bedarfsgerechte Behandlung beziehungsweise Weiterverarbeitung der Teile gewährleistet. Normalerweise ist jeweils ein separates, mehr oder weniger willkürlich ausgewähltes Behältnis im Einsatz. Mit der Folge, dass die Werkstücke während des Produktionsprozesses mehrmals manuell umgesetzt werden müssen. Dieses Teilehandling verursacht einen hohen Personalaufwand und birgt die Gefahr von Bauteilbeschädigungen oder Rückverschmutzungen.

Kostenfaktor Teilehandling ausschalten

In der Minimierung des Teilehandlings liegt daher ein enormes Potenzial zur Reduzierung der Betriebskosten. Ausschöpfen lässt es sich durch eine optimale Anpassung der Werkstückträger an die jeweiligen betrieblichen Produktionsabläufe. Die Metallform Wächter GmbH berücksichtigt dafür bei der Konzeption neben den teile- und sauberkeitsspezifischen Anforderungen an Werkstückträger die Faktoren Arbeitsfluss, Handling und Chargengröße.

Gleichzeitig erfolgt eine Abstimmung zwischen allen in der Produktion verwendeten Behältnissen, beispielsweise Blister, in denen gefertigte Teile angeliefert oder versandt und für die Montage bereitgestellt werden. Dies ermöglicht, dass Umsetzvorgänge zwischen den einzelnen Fertigungsschritten reduziert und für die erforderlichen Umstülplösungen eingesetzt werden können. Kostspieliges, manuelles Teilehandling wird damit minimiert. Daraus resultieren enorme Einsparungen, durch die sich die Investition bereits innerhalb kurzer Zeit amortisiert.

Gereinigt und für die automatische Montage bereitgestellt

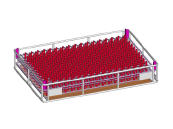

Für die Reinigung und Montage einer aus sieben unterschiedlichen Einzelteilen bestehenden Komponente, hat Metallform eine an den Prozessablauf angepasste Werkstückträgerlösung entwickelt. Sie ermöglicht, dass die verschiedenen Teile nach der Anlieferung in Blistern in die Werkstückträger umgestülpt und darin sowohl gereinigt als auch für die Montage bereitgestellt werden. Die Herausforderung dabei bestand einerseits in der unterschiedlichen Teilegröße, die drei verschieden hohe Werkstückträger erforderlich machte. Andererseits müssen die Teile für die Entnahme zur automatischen Montage mit einer Genauigkeit von +/- einem Millimeter in den Werkstückträgern positioniert werden. Um dies zu gewährleisten, wurde in enger Zusammenarbeit mit dem Hersteller der Blister die Verpackung entsprechend angepasst.

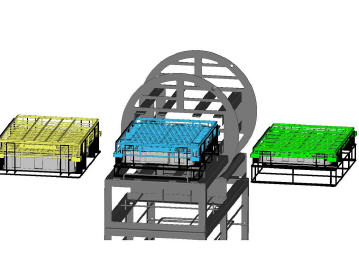

Erster Prozessschritt ist das Umstülpen der Teile aus den Blistern in die unterschiedlich hohen Werkstückträger. Dies erfolgt aufgrund des Teilegewichts mit Hilfe einer manuellen Dreheinrichtung. Damit lässt sich der komplette Gebindeinhalt mit nur einem Dreh umsetzen. Zum Ausgleich der Höhenunterschiede kommen spezielle Adapter zum Einsatz. Um die Anforderungen an den Durchsatz zu erfüllen, werden für die Reinigung mehrere Werkstückträger zu einer Charge zusammengefasst. Ein Handlingsystem teilt die Charge anschließend wieder und stellt die einzelnen Werkstückträger für den Montageprozess bereit. Die Entnahme der Einzelteile erfolgt durch Roboter. Mit dieser Lösung wurde das erforderliche Umsetzen der Teile nicht nur signifikant schneller, sondern auch ein kompletter Umsetzvorgang eingespart.

Mit dem richtigen Dreh beim Härten sparen

Härteprozesse erfolgen aufgrund der hohen Temperaturen in speziellen Behältnissen. Dies erfordert ein Umsetzen der Teile vor und nach dem Härten, das meist manuell erfolgt. Auch hier macht sich eine Umstülplösung von Metallform schnell bezahlt. Diese Erfahrung machte ein Unternehmen, für das die Brettener einen „Dreh“ entwickelten, mit dem die zu härtenden Werkstücke nach der Reinigung umgesetzt werden: Auf das mit 300 Teilen bestückte Reinigungsbehältnis wird eine exakt angepasste Adapterplatte sowie die Härtehorde aufgesetzt und in einer Dreheinrichtung um 180° gedreht. Nach diesem einen Handgriff befinden sich alle 300 Teile in der Härtehorde. Durch dieses „halbautomatische“ Umsetzen vor und nach dem Härten realisiert der Anwender Einsparungen im sechsstelligen Bereich pro Jahr.

Verschiedene Gebinde in einen Werkstückträger umstülpen

Umstülpen funktioniert auch, wenn der Inhalt aus mehreren Transport- oder Verpackungsgebinden in einem Werkstückträger umzusetzen sind. Dies ist bei einem Automobilzulieferer der Fall, bei dem zwei unterschiedliche Bauteile in Blistern mit jeweils 96 beziehungsweise 48 Werkstücken angeliefert werden. Die vollautomatische Montage erfordert die Zusammenführung von jeweils 48 Teile des Typs A und B in einem Werkstückträger. Dafür konzipierte Metallform einen teilespezifisch gestalteten Werkstückträger, in dem die Werkstücke vor dem automatischen Entladen auch gereinigt werden.

Um manuelle Umsetzvorgänge für das Zusammenführen der unterschiedlichen Bauteile in den Werkstückträger zu minimieren, entwickelten die Konstrukteure bei Metallform spezielle Umstülpadapter. Die 96 Teile beinhaltende Blisterverpackung mit Typ A wird in einen Adapter umgestülpt, der nach dem Befüllen geteilt werden kann. Der Umstülpadapter für Teil B ist für die Aufnahme von 48 Werkstücken ausgelegt. Der halbe Adapter A und der Adapter B werden auf einem Rahmen platziert und die Bauteile dann in den Werkstückträger umgestülpt. Diese ausgeklügelte Lösung verringert den erforderlichen Aufwand gegenüber dem vom Kunden ursprünglich geplanten manuellen Umsetzen um 75 Prozent.

Mehr Informationen zur METALLFORM Wächter GmbH:

|

METALLFORM Wächter GmbH |

|

Gewerbestraße 35 |

|

75015 Bretten |

|

Tel.: +49 (0)7252 9426-10 |

|

Fax: +49 (0)7252 9426-810 |

|

kontakt@metallform.de |

|

www.metallform.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 7493.