Vom Baustahl bis zum Duplex

Revolutionäre MSG-Prozessvariante ›forceArc puls‹

Aussagekräftige Untersuchungen belegen die eindeutigen Vorteile der neuen EWM Prozessvariante ›forceArc puls‹. Die patentierte MSG-Prozessvariante schafft es, die Vorteile eines druckvollen, wärmeminimierten und wirtschaftlichen forceArc-Prozesses mit den Vorteilen eines Impulsprozesses zu kombinieren und sorgt so für qualitativ beste und wirtschaftliche Ergebnisse.

Wirtschaftliches und nachhaltiges Handeln ist der bewusste und schonende Umgang mit verfügbaren Ressourcen. Nachhaltigkeit in der Schweißtechnik verlangt die Einsparung von Energie, Rohstoffen, Emissionen aber auch von Schweißzeit und damit von Kosten. Diese Einsparungen können mit hochdynamischen, energiesparenden Stromquellen und innovativen Schweißprozessen erreicht werden. Hier setzt die Idee der neuen Prozessvariante „forceArc puls“ an.

Moderne Prozessvarianten

Mit der Einführung digital geregelter Inverterstromquellen bestand auch die Möglichkeit, beliebige Schweißprozessabläufe zu generieren. Dort wo früher analoge, elektrische Bauteile zum Einsatz kamen, erfolgt die Steuer- und Regelung eines Schweißprozesses heute durch Mikroprozessortechnik und bietet damit quasi unendliche Möglichkeiten zum Prozessablauf und der Prozesssignalbehandlung. Aufgrund dieser technischen Möglichkeiten finden sich am Markt viele unterschiedliche Schweißprozesse mit speziellen Eigenschaften für die unterschiedlichen Leistungsbereiche (Kurz-, Übergangs-, Sprüh- und Impulslichtbogen). Eine hervorragende Übersicht findet sich anwenderfreundlich aufbereitet im DVS Merkblatt 0973 „Übersicht der Prozessregelvarianten des MSG-Schweißens“ mit zugehörigem Beiblatt mit tabellarischer Übersicht der Prozessvarianten.

Verfahrensvariante „forceArc puls“

Im Laufe der ständigen Weiterentwicklung von Soft- und Hardware kommt es immer wieder vor, dass sich neuartige Schweißprozessvarianten für bestimmte Werkstoffe und Einsatzbereiche als besonders geeignet zeigen. So auch geschehen mit der Entwicklung des „forceArc puls“-Lichtbogens. Im Zuge der Entwicklung wurde viel Wert auf einen Einsatzbereich für unterschiedliche Werkstoffe gelegt. So zeigen sich die Vorteile vom einfachen, unlegierten Baustahl über hochfeste Feinkornbaustähle bis hin zu korrosions- und hitzebeständigen, hochlegierten Werkstoffen. Der „forceArc puls“ ist die konsequente Weiterentwicklung des lange bekannten und erfolgreich eingesetzten „forceArc“-Lichtbogens in Kombination mit den Vorteilen eines Impulslichtbogens.

Folgende Eigenschaften und Vorteile sind besonders erwähnenswert:

- Äußerst einfaches Handling und kurze Einarbeitungszeit für den Schweißer

- Sehr gute, saubere und gleichmäßige Schweißnahtoberfläche

- Die Schweißgeschwindigkeit kann durch ein deutlich verbessertes Benetzungsverhalten erhöht werden

- Die Gefahr von Flankenbindefehlern sinkt durch gezielt eingestellte Lichtbogenbreite

- Verringerte Wärmeeinbringung und deutliche Reduzierung der Anlauffarben

- Eine geringere Wärmeeinbringung führt zu weniger Verzug der Bauteile

- Spritzerfreier Lichtbogen mit absolut konstantem Lichtbogen – egal bei welchem Stickout

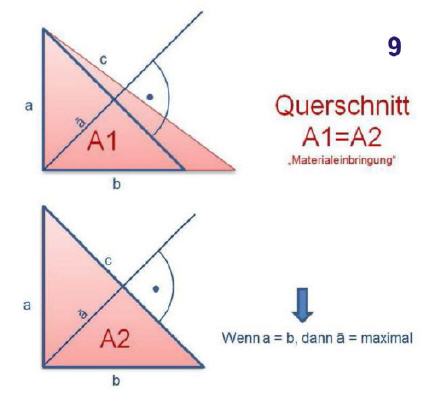

- ›forceArc puls‹ bildet eine sehr symmetrische Kehlnaht, was zum Erreichen des maximal möglichen a-Maß bei gegebener Abschmelzleistung die Voraussetzung ist. Durch diese Eigenschaft wird im Vergleich zu einem Standard-Impulsprozess ein um 20 Prozent höheres a-Maß erreicht. Im Umkehrschluss bedeutet dies, dass bei identischem a-Maß eine höhere Schweißgeschwindigkeit möglich ist

- ›forceArc puls‹ erreicht eine höhere Einbrandtiefe als ein Impulsprozess, was konstruktiv günstiger für die Festigkeit einer Verbindung ist und Sicherheit beim Einsatz des Verfahrens gibt

- Alle Vorteile des ›forceArc puls‹ steigen mit höherer Abschmelzleistung

- Auch bei längeren Stickouts wird ein geforderter Mindesteinbrand (Erfassung des Wurzelfußpunktes) gewährleistet

- Insgesamt sind durch die Addition der Vorteile erhebliche Kosteneinsparungen in Form von Lohnkosten, Arbeitszeit, Material-, Schutzgas- und Energieverbrauch zu erreichen

Moderne Lichtbögen im Vergleich

Moderne Lichtbögen entspringen nicht dem Zufall, sondern können heute mit Hilfe präziser Mess- und Kameratechnik und den Möglichkeiten in der Parametrierung der digitalen Inverterstromquellen gezielt eingestellt werden – und das für jedes Schutzgas und jeden Werkstoff speziell. Dem ambitionierten und von Pioniergeist ausgestatteten Anwender stellt sich nun die Frage: Wo liegen denn konkret die Unterschiede zu anderen Lichtbogenarten und wie leiten sich hieraus die bereits diskutierten Vorteile ab?

In den Bildern 1 bis 3 sind drei unterschiedliche Lichtbögen gegenübergestellt. Die Voraussetzung bei der Erstellung der Bilder ist identisch. Alle Aufnahmen wurden an einem Linearfahrwerk mit fest eingespanntem Schweißbrenner aufgenommen. Angepasst wurde lediglich der Schweißprozess.

Die Bilder 1 bis 3 zeigen ein einzelnes Bild einer Hochgeschwindig-keitsaufnahme. Schweißbrenner, Kamera und Gegenlicht sind in einer Achse exakt ausgerichtet. Das Blech ist auf einem Verfahrtisch gespannt, der in unterschiedlichen Schweißgeschwindigkeiten bewegt werden kann. Die Bilder zeigen immer das freie Drahtende und den Lichtbogenansatz am Drahtende und auf dem Blech. Im Vergleich von Bild 1 und Bild 2 wird sichtbar, dass der Lichtbogenansatz am Drahtende unter Verwendung des „forceArc puls“ etwas höher ansetzt als der „forceArc“-Lichtbogen. „forceArc“ ist definiert als, kurzer, druckvoller und wärmeminimierter Lichtbogen mit enormen Einbrand und Schmelzbaddruck.

Bedingt durch den etwas höheren Ansatzpunkt wird die Lichtbogenausbildung etwas breiter, jedoch immer noch klar definiert. Das Ergebnis dieser Kombination sorgt für sicheres und gleichzeitig schnelles Erfassen der Nahtflanken. Die Gefahr von Bindefehlern sinkt erheblich. Die Tropfenkette ist zentrisch und gleichmäßig, was zu einer kontinuierlichen Benetzung und einem sauberen Nahtbild führt. Im Vergleich zu einem Standard-Impuls-Prozess, s. Bild 3, sorgt der definierte „forceArc puls“-Lichtbogen für einen erhöhten Einbrand und damit zu deutlich mehr Sicherheit beim Erfassen des Wurzelfußpunktes als ein Standard-Impulsprozess.

Der Anspruch während der Entwicklungsphase war klar definiert: Nimm die Vorteile des „forceArc“-Verfahrens, kombiniere diese Vorteile sinnvoll und über den gesamten Leistungsbereich mit den Vorteilen eines Impuls-Verfahrens und forme daraus einen neuen Lichtbogen – „forceArc puls“!

Versuche an hochlegierten Stählen

Zur Qualifizierung des „forceArc puls“ wurden vollmechanische Versuche an einem Schweißroboter durchgeführt. Hierbei wurden unterschiedliche Blechdicken als Kehlnaht im T-Stoß in Schweißposition PB einlagig geschweißt. Jede der verwendeten Blechdicken wurde mit den Verfahren Impuls, „forceArc“ und „forceArc puls“ geschweißt. Für die Versuche wurden für die drei Prozesse die gleiche maximale beherrschbare Abschmelzleistung (DV) bei allen Blechdicken eingestellt.

Die Schweißgeschwindigkeit wurde über alle Prozesse immer gleich gehalten, womit immer das gleiche theoretische a-Maß erreicht werden kann. Als Grundwerkstoff für die Versuche kam der Werkstoff 1.4301 (X5CrNi18-10) zum Einsatz, der als austenitischer Werkstoff bei allen Standard-Anwendungen im Bereich des einfachen Korrosionsschutzes unter atmosphärischen Bedingungen zum Einsatz kommt. Als Schweißzusatzwerkstoff bietet sich bei verwendetem Grundwerkstoff ein 1.4316 (X1CrNi19-9) an, der hier im Ø 1,2mm unter M12-ArC-2,5 verschweißt wurde.

Zum Vergleich wurden die folgenden „Kennwerte“ bei der Bewertung und für den Vergleich der Prozesse herangezogen:

- a-Maß

- Einbrandtiefe

- Anlauffarben

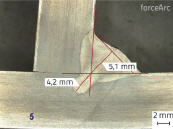

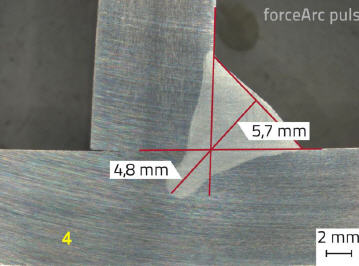

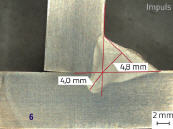

Im Beitrag dargestellt sind exemplarisch die Schweißergebnisse bei einer Blechdicke von t = 10mm, geschweißt mit einem Drahtvorschub von 13 m/min.

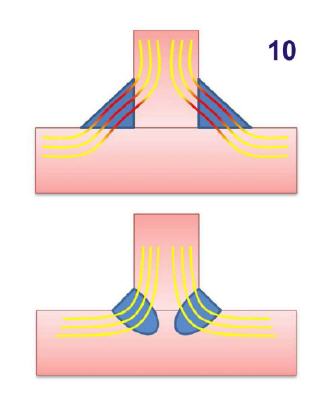

Bei identischen Voraussetzungen erreicht der „forceArc puls“ Lichtbogen eine um 0,8 mm gesteigerte Einbrandtiefe bei absolut symmetrischem a-Maß unter Verwendung eines hochlegierten Stahles. Der Lichtbogen ist in der Kehle ausgesprochen gut beherrschbar und hat ein hervorragendes Benetzungsverhalten, was zusammen zu einem deutlich leichteren Handling für den Schweißer beim manuellen Schweißen, aber auch für die Ein- und Ausrichtung des Brenners beim vollmechanisierten Schweißen führt.

Der Vergleich der Bilder vier bis acht lässt folgende Aussage zu:

- ›forceArc puls‹ hat im oberen Leistungsbereich eine bis zu 15 Prozent niedrigere Wärmeeinbringung im Vergleich zu Impuls. Das führt zu weniger Anlaufarben, weniger Verzug und verminderten Spannungen im Bauteil (s. Bilder 7 und 8).

- ›forceArc puls‹ bildet eine symmetrische Kehlnaht. Das ist die Voraussetzung zum Erreichen des maximalen a-Maß bei gegebener Abschmelzleistung (DV). Dadurch wird im Vergleich zum Impuls ein um bis zu 20 Prozent höheres a-Maß erreicht. Im Umkehrschluss bedeutet das, dass ein wie bei Impuls identisches a-Maß mit einer bis zu 20 Prozent höheren Schweißgeschwindigkeit erreichbar wäre (s. Bild 9).

- ›forceArc puls‹ erreicht eine höhere Einbrandtiefe bei symmetrischer Nahtausbildung, was konstruktiv günstiger für die Festigkeit der Verbindung ist (s. Bilder 4-6 und Bild 10).

- Durch das einfache und problemlose Handling und die gute Benetzung kann die Schweißgeschwindigkeit erhöht werden, was sich in der Sichtprüfung der Naht durch deutlich geringeren Verzug, kleinere Wärmeeinflusszonen und weniger Anlauffarben zeigt.

Ausblick

Schon heute ist die Lichtbogenvariante „forceArc puls“ in vielen Unternehmen gesetzt! Der hierdurch gewonnene Wettbewerbsvorsprung in Qualität, Wirtschaftlichkeit und Know-How sichert Arbeitsplätze. Um diese Qualität zu wettbewerbsfähigen Konditionen auch in Zukunft im weltweiten Markt noch anbieten zu können, setzen schon heute viele Unternehmen in Deutschland, Europa und der Welt auf moderne MSG-Lichtbogenvarianten, Stromquellen und Zubehör von EWM.

Neben der unangefochten hervorragenden Hardware macht die umfassende und auf jeden Kunden zugeschnittene Beratungstätigkeit für den Gesamtablauf der Fertigung, angefangen von der richtigen Auswahl der Schweißkomponenten über die Betrachtung des gesamten Systemaufbaus, der Beratung zur Auswahl von Grund- und Zusatzwerkstoffen, dem Handling von Bauteilen und der eigentlichen Bedienung der Stromquellen bis hin zur serienreifen Fertigung den Mehrwert aus.

Mehr Informationen zur EWM AG:

|

EWM AG |

|

Dr.-Günter-Henle-Str. 8 |

|

56271 Mündersbach |

|

Tel.: +49 2680 181-0 |

|

Fax +49 2680 181-244 |

|

E-Mail: info@ewm-group.com |

|

www.ewm-group.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2634.