Indunorm: Linearachsen für Reibbelagsmaschinen

Indunorm unterstützt Sondermaschinenbauer

Die IAG Industrie Automatisierungsgesellschaft aus dem niederösterreichischen Weikersdorf entwickelt und fertigt unter anderem Sondermaschinen, die hochwertige Bremsbeläge meist für die Automobilindustrie herstellen. Diese Sondermaschinen werden als Rundtaktmaschinen und Linearcenter gebaut. Um bei den Reihentaktanlagen die Rohstoffe den einzelnen Stationen zuzuführen oder fertige Produkte zu entnehmen, setzt der Maschinenbauer auf robuste und staubgeschützte Linearachsen mit Abdeckband der Indunorm Bewegungstechnik. Europas größter THK-Vertriebspartner liefert aber nicht nur die Komponenten. Als Entwicklungspartner unterstützt er auch bei der Wahl der optimalen Bauteile. Damit schafft sich die IAG Freiräume und kann sich ganz auf ihre Kernkompetenz konzentrieren.

„Seitens der Automobilindustrie werden die Anforderungen an die Reibbeläge ständig höher. Dementsprechend müssen auch die Fertigungsanlagen, die wir für die Herstellung dieser Produkte entwickeln und bauen, immer höheren Ansprüchen gerecht werden“, erklärt Franz Selhofer, Konstruktionsleiter bei IAG Industrie Automatisierungsgesellschaft m.b.H. Der Sondermaschinenbauer entwickelt und stellt für die Produktion Systemlösungen wie Pressautomaten, Wiegesysteme und Fertigbearbeitungsanlagen her und ist in dieser Sparte mittlerweile zum Weltmarktführer avanciert.

Weitere Geschäftsbereiche sind die Prüfstand-, die Beschneiungs- und die Staubbindetechnik. Durch die langjährige Erfahrung im Sondermaschinenbau, sowie in der Steuer- und Regeltechnik entwickelt und realisiert IAG auch sehr komplexe Lösungen. Zum Portfolio gehören unter anderem High-End-Geräte zur Abgasmessung in der Automobilindustrie oder von Standard-Schneekanonen, Indoor- und Outdoorbeschneiung bis hin zu hybriden Systemen, die bei Weltcupveranstaltungen die Schneeerzeugung sicherstellen.

Das Programm umfasst zudem Lösch-, Kühl- und Belüftungskanonen für die Flächenbrandbekämpfung, den Aufbau von Wasserwänden als Objektschutz und Kühlung, Druckbelüftung von Gebäuden, bis hin zur Bindung von Chemikalien. „Je nach Kundenanforderung liefern wir auch Komplettlösungen aus eigener Hand“, betont Christian Cech, CMO bei IAG. Die Mitarbeiter erstellen das Anforderungsprofil, entwickeln die anwendungsspezifische Lösung, setzen diese um, übernehmen die Montage und kümmern sich um den Service. „Die Anwender erwarten zuverlässige Maschinen mit einer hohen Verfügbarkeit und Produktivität“, kennt Christian Cech seine Kunden.

Den richtigen Partner an der Seite

Beim Zukauf von Normteilen legen die Österreicher besonderes Augenmerk auf ausgewählte Zulieferer. Wichtig sind nicht nur Qualität, Zuverlässigkeit und Termintreue, sondern vor allem Unterstützung bei der Auswahl und Auslegung der Bauteile. Denn nur dies stellt eine gute Zusammenarbeit sicher und schafft eine gemeinsame Vertrauensbasis. „Unsere Maschinen sollen nicht nur ihre Aufgabe erfüllen, sondern dem Anwender erhebliche Steigerungen an Effizienz, Produktivität und Qualität ermöglichen“, erläutert Franz Selhofer.

Seit dem Jahr 2015 setzt IAG auch auf die Führungssysteme der Indunorm Bewegungstechnik mit Sitz in Duisburg und Stuttgart. Indunorm liefert aber nicht nur die passenden Lösungen. „Als Entwicklungspartner unterstützen wir unsere Kunden von Anfang an bei der Wahl der geeigneten Führungssysteme“, beschreibt Dietmar H. Heim, Geschäftsführer der Indunorm Bewegungstechnik GmbH.

Wie fruchtbar diese Zusammenarbeit ist, zeigt ein Projekt, bei dem ein Anwender ein besonders leistungsstarkes vollautomatisches Linearcenter bei IAG in Auftrag gab. Im Dreischichtbetrieb stellt diese Reibbeläge für Bremsen in der Automobilindustrie her – und das mit Taktzeiten von 15 bis 20 Sekunden. Das ergibt eine beeindruckende Jahresproduktion von drei Millionen Stück.

Linearsysteme in rauer Umgebung

Das pulvrige Ausgangsmaterial wird der Anlage zugeführt. Dabei handelt es sich zum einen um die Reibbelagsmasse, die im Endprodukt für die Bremswirkung sorgt – zum anderen um eine Masse, die zwischen dem Reibbelag und dem Belagträger aus Metall Schwingungen dämpft und Geräusche minimiert. Diese Zwischenschicht ist auch für die notwendige feste Verbindung von Träger und Belag verantwortlich.

Im ersten Produktionsschritt dosiert die Anlage die beiden Massen. Dann werden die Massen der Form zugeführt und die Metallträger auf die Form aufgelegt. Die Presse schließt und der Pressvorgang beginnt. Unter festgelegtem Druck und geregelter Temperatur verbackt das Material. Die Presse öffnet sich, ein Manipulator entnimmt das fertige Produkt und führt es den weiteren Produktionsschritten zu.

An die Führungssysteme, die in dieser Maschine verbaut sind, hat IAG besondere Anforderungen, denn das staubige Rohmaterial verlangt den Komponenten einiges ab. Diese müssen in stark verschmutzter Umgebung im Dauerbetrieb zuverlässig arbeiten.

Von A nach B – und das sehr effizient

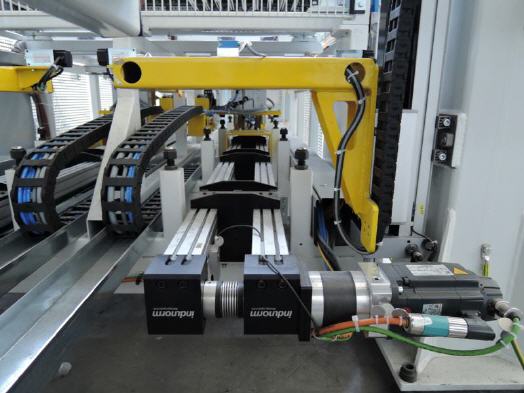

„Bei der Entwicklung standen wir von Anfang an in sehr engem Kontakt“, beschreibt Folko Ridder, Entwicklungsleiter bei Indunorm, die Zusammenarbeit. Auf beiden Seiten tauschten sich die Ingenieure und Techniker aus und konzipierten so gemeinsam die passende Lösung. „Aus unserem umfangreichen Standardprogramm wählten wir geschlossene Linearachsen der LAG-Baureihe“, berichtet Ridder. Indunorm passte diese für die jeweilige Aufgabe an den erforderlichen Hub, an die Taktvorgaben und an die Geschwindigkeit an. „Eine Anwendung ist die Material-Shuttle-Achse“, erklärt der Indunorm-Entwicklungsleiter. „Für diese Aufgabe kommt mit der LAG200Z die größte Variante aus dem Programm zum Einsatz.“ Sie hat einen Hub von 6.870 Millimetern, ist über den Arbeitsstationen montiert und führt den Pressen das Rohmaterial zu. Der sogenannte Nadelpräger ist eine andere Anwendung: Die Linearachse transportiert die fertigen Bremsbeläge zur Produktkennzeichnung. Dafür wiederum wählte Indunorm mit der LAG60Z die kleinste Linearachse mit einem Hub von 860 Millimetern aus.

Im Sondermaschinenbau ist das Thema Anlagenverfügbarkeit für die Kunden der IAG bedeutend und bei der Wahl der Führungssysteme und Linearachsen in den Projekten mitentscheidend. Dabei ist es sehr wichtig, dass die Führungs- und Antriebskomponenten der Linearachsen vor dem staubigen Material geschützt sind. Jede Type dieser geschlossenen LAG-Linearachsen besteht aus einem Aluminiumprofil mit integrierter THK-Linearführung. Alle Führungs-und Bewegungselemente befinden sich im Inneren der Achse und werden durch ein Abdeckband aus Polyurethan geschützt. Zwischen Wagen und Achsprofil liegt zusätzlich eine Dichtschnur, und die THK-Linearführungen sind mit besonders wirkungsvollen Dichtungspaketen ausgestattet.

Indunorm bietet die LAG-Baureihe in den fünf Profilquerschnitten 60 x 60, 80 x 80, 100 x 100, 150 x 60 und 200 x 80 Millimeter an. Die erreichbaren Betriebslasten liegen je nach Ausführung zwischen 650 und 7.500 Newton, die Wiederholgenauigkeiten bei bis zu +/- 0,01 Millimetern und die maximale Geschwindigkeit bei bis zu fünf Metern in der Sekunde. Mit der Kugelketten-Führung von THK werden sehr lange Nachschmierintervalle zwischen 1.000 und 5.000 Kilometer möglich. „Besondere Abstreifer, Dichtungs- und Schmiersysteme machen den Einsatz der Linearachsen in dieser verschmutzten Umgebung sehr sicher“, erläutert Folko Ridder.

Der umlaufende Zahnriemen aus abriebfestem Polyurethan ist mit Stahlzugträgern versehen. Dies sorgt für einen ruhigen Lauf. Bei der Lösung mit Kugelgewindetrieb werden je nach Variante die Größen 12 x 5 bis 25 x 25 Millimeter (Spindeldurchmesser x Spindelsteigung) verwendet.

Die gleiche Sprache sprechen

Indunorm lieferte die montagefertigen Linearachsen und Systeme, die speziell auf die Schnittstellen der Maschine abgestimmt sind. „Weil dies unsere Kernkompetenz ist und wir nicht nur Zulieferer, sondern auch Entwicklungspartner sind, konnten sich die IAG-Konstrukteure auf ihre eigentlichen Aufgaben konzentrieren. Wir schaffen ihnen dafür die nötigen Freiräume“, sagt Indunorm-Geschäftsführer Dietmar H. Heim. Erforderlich sei dafür sehr viel gegenseitiges Verständnis. „Wenn beide die gleiche Sprache sprechen, kommen sie schnell und sicher zu den richtigen Ergebnissen – und das gelingt uns gut.“

Mehr Informationen zur Indunorm Bewegungstechnik:

|

Indunorm Bewegungstechnik GmbH |

|

Obere Kaiserswerther Straße 17 |

|

47249 Duisburg |

|

Tel.: (0203) 7691-0 |

|

Fax: (0203) 7691-292 |

|

E-Mail: bt@indunorm.eu |

|

www.indunorm.eu |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 2086.