Der Weg zum schnelleren Esprit

Maßnahmen zur Produktivitätssteigerung

Um mit der rasanten Entwicklung der Werkzeugmaschinen Schritt halten zu können, werden die unterschiedlichen CAM-Systeme beständig um neue Funktionen erweitert. Dabei neigen die Hersteller von CAM-Software dazu, die Bedeutung der Kundenerfahrungen zu übersehen. Zwar verkauft sich eine Software umso besser, je mehr Funktionen zur Programmierung der Werkzeugwege zur Verfügung stehen, doch kann diese Vielfalt für die Kunden nach dem Kauf der Software auch entmutigend sein. Esprit geht hier einen anderen Weg.

Eine gute CAM-Software sollte dem CNC-Programmierer die Arbeit nicht erschweren, sondern erleichtern. Langfristige Produktivitätssteigerungen erfordern eine dreigleisige Weiterentwicklung der CAM-Software. Wichtig ist erstens ein solides Fundament. Bei der Entwicklung der CAM-Systeme sollten alle Erfahrungen mit einfließen, die in den letzten Jahrzehnten in den Bereichen Bearbeitungsintelligenz und moderne Bearbeitungsmethoden gesammelt wurden. Zweitens sollte die Interaktion zwischen dem Nutzer und der Software vereinfacht werden, um noch einfacher zuverlässige Ergebnisse zu erzielen.

Und drittens sollte die enorme Prozessorleistung moderner Computer dazu genutzt werden, Werkzeugwege in wesentlich kürzerer Zeit zu berechnen. Bei Esprit 2017 steht der Kunde mit seinen individuellen Erfahrungen und Anforderungen im Mittelpunkt. Mit der neuesten Version wurde eine CAM-Software geschaffen, die noch intelligenter aufgebaut und noch einfacher und schneller zu nutzen ist.

Intelligentere Werkzeugwege

Die Entwicklung intelligenter, optimierter Werkzeugwege, die Routineaufgaben automatisch erledigen. Dank der nachhaltigen Entwicklungskonzepte des Unternehmens ist ESPRIT seit 1985 industrieweit führend. Die Bearbeitungsintelligenz, die die ESPRIT-Ingenieure im Laufe der Jahre aufgebaut haben, ist in die Entwicklung der Software mit eingeflossen. So konnte die CNC-Programmierung vereinfacht werden. Nach wie vor hat der Programmierer jedoch die Möglichkeit, die Bearbeitungsvorgänge zu steuern. Dank leistungsstarker neuer Algorithmen können hoch effiziente Werkzeugwege in ESPRIT 2017 noch zuverlässiger und mit deutlich weniger Klicks erstellt werden.

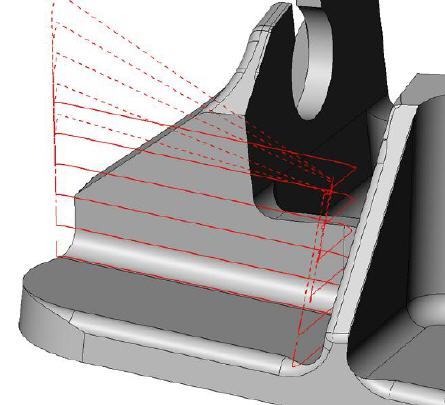

Beim Fräsen steiler und flacher Bereiche wird mit einer ausgereiften Logik gearbeitet Soll auf komplex geformten Werkstücken eine perfekte Oberfläche erzeugt werden, muss sich der Programmierer ausgehend von seiner Erfahrung in diesem Bereich häufig für eine Kombination verschiedener Schlichtstrategien entscheiden. Esprit bietet neun verschiedene Schlicht- und Vorschlichtzyklen an. Für die Bearbeitung steiler oder senkrechter Flächen bietet sich das Z-Ebenen-Schlichten an, das Offset-Schlichten hingegen eignet sich eher für sanft geneigte oder ebene Flächen. Die Software ESPRIT wurde in seiner neuesten Version 2017 um das Globale-Schlichten erweitert.

Dabei kann das Z-Ebenen-Schlichten in einem Arbeitsgang mit dem Bodenschlichten kombiniert werden, um die nahtlose Bearbeitung von steilen und flachen Bereichen zu ermöglichen. Das Globale-Schlichten oder auch übergreifendes Fräsen genannt, ist schnell, zuverlässig und einfach einzusetzen. Der Programmierer muss lediglich den Flächengrenzwinkel sowie einige andere Schlüsselparameter wie die Schrittweite und die Toleranz eingeben. Daraufhin analysiert das System das gesamte Werkstück unter Berücksichtigung des vorgegebenen Flächengrenzwinkels und unterteilt es so in steile und flache Bereiche. Zunächst werden die Werkzeugbahnen für die Bereiche berechnet, die mit dem Z-Ebenen-Schlichten bearbeitet werden sollen.

Das sind alle Bereiche, bei denen der Flächengrenzwinkel oberhalb des angegebenen Wertes liegt, da bei diesen Flächen die gewünschte Oberflächenqualität nur schwer zu erreichen ist. Alle Bereiche, bei denen der Flächengrenzwinkel unterhalb des angegebenen Wertes liegt, werden mit dem Offset-Schlichten bearbeitet. Bei diesem fortschrittlichen Verfahren werden die Werkzeugpfade so berechnet, dass das Werkzeug möglichst selten abgehoben werden muss. Für Teile mittlerer Komplexität lassen sich mit dem Komplett-Schlichten maximale Zeitersparnis und optimierte Werkzeugwege erreichen. Bei hochkomplexen Teilen können mit den konventionellen Schlichtstrategien von ESPRIT die Bearbeitungsvorgänge genau gesteuert und damit überragende Oberflächenqualitäten erzielt werden.

Bei der Entwicklung des Komplettschlichtens lag das Augenmerk zunächst vor allem auf einer optimierten Bearbeitung. Derzeit wird diese erste Version dahingehend weiterentwickelt, dass die Bearbeitungsmöglichkeiten für flache Bereiche erweitert werden. Außerdem erhält der Nutzer die Möglichkeit, zwischen verschiedenen Optionen zu wählen und damit z. B. die Oberflächenqualität als maßgebliches Kriterium anzugeben.

Bei der Planfräsbearbeitung treten die Features in den Hintergrund

Bei den meisten Bearbeitungsvorgängen stehen für die Berechnung der optimalen Werkzeugwege in Esprit einige Features zur Verfügung. Aber beim Planfräsen entspricht die Form eines gegebenen realen Werkstücks nicht genau der Form, die im Teilemodell beschrieben ist. Infolgedessen verschwenden die Nutzer häufig Zeit damit, zusätzliche Geometrien zu erzeugen, die das zu bearbeitende Werkstück genau abbilden. Bei der Planfräsbearbeitung eines Werkstücks auf Grundlage eines bestehenden Features bleiben alle Veränderungen der Werkstückform während der Bearbeitung unberücksichtigt.

Da Planfräsoperationen oft der erste Schritt auf dem langen Weg vom Roh- zum Fertigteil sind, ist die Form des Ausgangsteils für die nachfolgenden Bearbeitungsschritte viel wichtiger als die Form des Fertigteils. In ESPRIT 2017 wurde der Planfräszyklus vollständig überarbeitet. Nun treten für die Berechnung des optimalen Werkzeugweges die bestehenden Features in den Hintergrund. Ausschlaggebend ist stattdessen die sich im Laufe der Bearbeitung ändernde Form des Werkstücks. Dank der ständigen Aktualisierung der Werkzeugdaten können mit dem CAM-System die jeweils besten Werkzeugwege für das Planfräsen berechnet werden.

Die Aktualisierung der Werkstückdaten bietet viele Vorteile:

- Das CAM-System kann die äußeren Grenzen des Werkstücks genauer festlegen.

- Unabhängig von ihrer Form und Neigung kann eine einzelne Fläche des Werkstücks für die Erzeugung der Bearbeitungsebene und die Festlegung der maximalen Schnitttiefe plus Aufmaß genutzt werden.

- Da das CAM-System die Eigenschaften des Fräswerkzeugs kennt und alle Daten des sich ändernden

- Werkstück immer wieder aktualisiert, kann der ideale Werkzeugweg schneller und exakter als bei manueller Programmierung berechnet werden.

- Automatische Berechnung der Startposition, um Kollisionen sicher ausschließen zu können

- Optimale Führung des Werkzeugs entlang der Kanten, um eine perfekte Schlichtbearbeitung sicherstellen zu können

- Optimale An- und Abfahrbewegungen, um Zykluszeit zu sparen

- Optimale Schnittwinkel bei jeder Zustelltiefe

Beim intelligenten Planfräsen im neuen ESPRIT 2017 kann der CNC-Programmierer die zu bearbeitende Fläche auswählen, ein passendes Schneidwerkzeug bestimmen und sich ansonsten ganz auf das System verlassen. Alle manuellen Steuerungsfunktionen, die üblicherweise zum Einsatz kommen, werden nicht mehr benötigt.

Beim Abwälzfräsen werden unregelmäßige Teilekonturen automatisch kompensiert

In der Luftfahrt sind Werkstücke mit ungewöhnlichen Geometrien an der Tagesordnung. Eine Herausforderung für das CAM-System und den Programmierer. Wenn ein CAM-System für die Bearbeitung solch ungewöhnlicher Teile keine passenden Funktionen parat hält, muss der CNC-Programmierer zusätzlich geometrische Formen oder Oberflächen erzeugen, damit das System einen geeigneten Werkzeugweg berechnen kann. Ein modernes CAM-System kann auf der Grundlage einer umfassenden Analyse des zu erstellenden Bauteils ein passendes Programm erzeugen, selbst wenn das Werkstück eine ungewöhnliche Form aufweist. Dadurch wird eine fließende, zuverlässige 5-Achs-Abwälzfräsbearbeitung möglich.

Die Notwendigkeit, die zu erstellende Geometrie manuell abzubilden, entfällt. Beim 5-Achs-Abwälzfräsen mit ESPRIT 2017 wird das Teilemodell ständig mit den Berührungspunkten am Schneidwerkzeug abgeglichen und neu berechnet. Dadurch eignet sich dieses Verfahren für die Erstellung unterschiedlichster Werkstückformen. Dadurch dass beim Abwälzfräsen während des gesamten Bearbeitungsvorgangs fortschrittliche Algorithmen eingesetzt werden, entfällt die Notwendigkeit, eine Geometrie manuell zu erstellen. So wird Programmierzeit eingespart, die Zuverlässigkeit des Werkzeugweges wird erhöht.

Bei der EDM-Taschenbearbeitung kommen zusätzliche Strategien zur Anwendung

Sollen komplexe Profile erstellt werden, ist das Drahterodieren das richtige Verfahren. Mit kaum einer anderen Bearbeitungsmethode lassen sich so präzise Formen und so perfekte Oberflächen erzielen. Wenn eine Form nur schwer zu erstellen ist, bedeutet das jedoch noch lange nicht, dass auch die Programmierung kompliziert sein muss. Als führender Anbieter von CAM-Systemen für das Drahterodieren unterstützt Esprit konsequent die Weiterentwicklung der Programmierfunktionen für diesen Bereich.

Innovationen werden dann möglich, wenn traditionelle Denkweisen in Frage gestellt werden. Förderlich für die Innovationskraft ist es aber auch, wenn bewährte Verfahren auf unkonventionelle Art und Weise angewendet werden. So können mit ESPRIT schon lange offene Taschen gefräst werden. Auch fließende Übergänge zwischen den Werkzeugbahnen (Morphing) werden beim Fräsen unterstützt. Warum, so die Überlegung, sollte man diese Verfahren nicht auch auf das Drahterodieren anwenden können? In jedem Fall wären die Programmierer damit in der Lage, auf einfache Weise mehr unterschiedliche Profiltypen zu erzeugen. Beim No-Core Pocketing können kleine Öffnungen entlang einer Kontur in der Regel einfach und schnell geschnitten werden.

Wenn der Draht für den Schruppschnitt der kleinen Öffnungen zu dick ist, kann das Profil zunächst im G40-Modus erstellt werden. Dabei muss die Look-ahead-Funktion zur vorausschauenden Bahnplanung aktiviert sein, damit die offenen Taschen keinen Schaden nehmen. An diesen Vorgang schließt sich eine Bearbeitung der kleinen Taschen an, um die verbleibenden geringen Materialmengen abzutragen. Manchmal wird eine große Öffnung oder eine Nut in einer Tasche zunächst vorbearbeitet, um in einem ersten Schritt so viel Material wie möglich zu entfernen und gleichzeitig die Spannungen innerhalb des Materials zu verringern. In anderen Fällen verfügt ein Modell über eine gegossene Taschenkavität, deren inneres Profil jede nur erdenkliche Form aufweisen kann. Um Luftschnitte zu vermeiden, muss bei der Berechnung der Bearbeitungsbahnen aber die Form der inneren Kavität berücksichtigt werden.

Bei ESPRIT wurden bereits umfangreiche Erfahrungen mit dem Drahterodieren gesammelt. Bei der Entwicklung der heutigen Verfahren hat das Unternehmen eng mit Partner-Unternehmen, Kunden und Experten zusammengearbeitet, um die Praxisanforderungen besser verstehen und innovative Lösungen anbieten zu können.

Mit weniger Aufwand zuverlässiger und schneller zum Ziel

Die Herausforderung bei der Vereinfachung eines CAM-Systems besteht darin, dem Nutzer einerseits vielfältige Möglichkeiten zur Steuerung der Bearbeitungsvorgänge zu geben, andererseits aber den Zeit- und Programmieraufwand zu verringern. Eine Programmierung ist dann schnell, zuverlässig und einfach, wenn simple, aber zeitaufwendige Routine-Aufgaben auf das Computersystem übertragen werden. Hierin liegt die Stärke des Computers gegenüber dem Menschen. Bei ESPRIT 2017 sind alle Daten des zu bearbeitenden Teils hinterlegt.

Dadurch dass das System genau vorgibt, wie das Werkzeug über das Werkstück geführt wird, kann zu jedem Zeitpunkt einer Schruppbearbeitung die Position des Werkzeugs exakt bestimmt werden. Um die Programmierung noch schneller und zuverlässiger zu gestalten, kann der Nutzer bestimmte Parameter für das Planfräsen sowie die Schruppbearbeitung von Taschen und Konturen intern von ESPRIT berechnen lassen. Wenn die automatische Programmierung eingestellt wurde, werden dem Nutzer auf der Bedienoberfläche als Entscheidungshilfe nur noch die Schlüsselparameter angezeigt. Durch die ständige Aktualisierung aller Daten des zu bearbeitenden Werkstücks kann das System genau bestimmen, in welcher Höhe das Fräswerkzeug am besten ansetzen sollte, wie die Spitze des Fräsers für eine saubere Schlichtbearbeitung über die Kanten geführt werden sollte und in welchem Abstand die Werkzeugein- und -austritte bei jeder Zustelltiefe erfolgen sollten.

Dank der Automatisierungsfunktionen in ESPRIT muss der Nutzer nun nicht mehr über schwer einzuschätzende Faktoren entscheiden, kann aber die gesamte Programmierung vollständig steuern. Automatische Anpassung der Feature-basierten Werkzeugpfade, wenn Konstruktionselemente entfernt werden Selbst wenn ein CAM-System mit Feature-Erkennung arbeitet, darf die ursprüngliche Konstruktionsabsicht nie in außer Acht gelassen werden. Insofern müssen Konstruktionsingenieure die einmal erstellten Features häufig editieren, damit sie zu der jeweiligen Bearbeitung passen. Die Feature-Erkennung in Esprit ist schnell und einfach. Ebenso unkompliziert können einmal bestehende Features editiert werden. Durch die Editierung der Features in Esprit 2017 können Konstruktionselemente, die in einem Modell unberücksichtigt bleiben sollen, einfach ausgelassen werden.

Einsatz der benutzergeführten EDM-Technologie

Das EDM-Expertensystem von ESPRIT ist ein universell einsetzbarer Datenleser, über den der Nutzer Zugang zu herstellerempfohlenen Schnittdaten erhält. Das Expertensystem ist fester Bestandteil des EDM-Programms von ESPRIT. Mit nur einem Klick kann sich der Nutzer in das Expertensystem einloggen. Dann wählt er einen Draht aus und gibt die Werkstückdaten ein, um sich das für die jeweilige Anwendung am besten geeignete Bearbeitungsverfahren anzeigen zu lassen. Schließlich lädt er die vom Hersteller empfohlenen Schnittdaten mit einem einzigen Klick in die Bearbeitung. Die EDM-Schnittwerte werden in externen XML-Dateien gespeichert, die einfach zu nutzen und zu aktualisieren sind.

Dabei muss der Programmierer die ESPRIT Software gar nicht erst verlassen und die XML-Datei separat aufrufen. Vielmehr kann er seine Datenbank dank des Experten-Systems direkt in der ESPRIT-Arbeitsumgebung editieren. Durch die Datenbank von ESPRIT können Programmierer alle Daten selbst dann modifizieren, wenn die Bearbeitung schon läuft. So entsteht im Laufe der Zeit eine kundenspezifische Datenbank, die ganz auf die jeweiligen Anforderungen vor Ort abgestimmt ist. Direkt im Datenleser des Expertensystems können Nutzer einfach die bestehenden Listen um weitere Positionen ergänzen und neue Felder für Werkstückdaten hinzufügen.

So entstehen mit der Zeit kundenspezifische Bearbeitungsstrategien. Alle Änderungen der Datenbank können in einer neuen Datei abgespeichert werden. Wahlweise kann die aktuelle Datenbank auch überschrieben werden.

Dank der verbesserten Rechenleistung moderner Computer können auch während eines laufenden Bearbeitungsverfahrens schnell Werkstücke erfasst und Teilemodelle berechnet werden. Dadurch wird die Programmierung noch effizienter.

Beschleunigung der Berechnung von In-Prozess-Teilemodellen

Bei digitalen CAM-Systemen können Nutzer die Teilemodelle so berechnen, dass sie das reale Werkstück sehr genau abbilden. ESPRIT nutzt eine interne Teileautomations-Funktion, bei der die Eigenschaften des Ausgangsmaterials in die Berechnung der Werkzeugpfade mit einfließen. Diese dynamischen Teilemodelle werden so aktualisiert, als würden die Werkstücke auf der Maschine bearbeitet. Da alle Werkstückdaten während jedes Bearbeitungsschrittes ständig aktualisiert werden, kann ESPRIT die Werkzeugpfade so berechnen, dass Bereiche, in denen das Material bereits entfernt wurde, nicht unnötig bearbeitet werden.

Allerdings wird das digitale Teilemodell immer komplexer, je mehr Bearbeitungsschritte aufeinander folgen. Dies führt dazu, dass selbst ein einfacher zusätzlicher Bearbeitungsschritt letztendlich lange Berechnungszeiten nach sich ziehen kann. In ESPRIT 2017 wurde der Code für die Teileautomations-Funktion so umprogrammiert, dass die Berechnungszeiten nun deutlich kürzer ausfallen. Diese nimmt jetzt bei allen Bearbeitungsvorgängen wie dem Planfräsen sowie der Taschen- und Konturbearbeitung nicht mehr Minuten, sondern nur noch Sekunden in Anspruch.

Kontinuierliche Verbesserung der Leistungsfähigkeit beim ProfitMilling

Die ProfitMilling-Technologie von ESPRIT ist eine Hochgeschwindigkeits-Schruppstrategie, mit der sich sowohl die Zustellraten als auch die Schnitttiefe deutlich erhöhen lassen. Bei der Berechnung der Werkzeugpfade werden die Spanlast und der seitliche Schnittdruck berücksichtigt. Gleichzeitig werden der Eingriffswinkel und das Zerspanungsvolumen in einem bestimmten Bereich gehalten. In ESPRIT 2017 wurde die ProfitMilling-Technologie noch einmal überarbeitet, um auch bei geschlossenen Kavitäten eine qualitativ hochwertige und zuverlässige Bearbeitung gewährleisten zu können. Verbesserungen wurden vor allem durch eine Vergrößerung der spiralförmigen Bewegung am Anfang der Bearbeitung sowie eine engmaschigere Kontrolle des Bearbeitungskanals nach Ansatz des Werkzeugs erreicht. So können Taschen schneller eingebracht und die Bremsvorgänge der Maschine verringert werden.

Mehr Informationen zu DP Germany:

|

DP Germany |

|

Kirschäckerstr. 23 |

|

96052 Bamberg |

|

Tel.: +49 (951) 299 526-0 |

|

Fax: +49 (951) 299 526-29 |

|

E-Mail: esprit@dptechnology.de |

|

www.dptechnology.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 1887.