FVK effizienter reparieren

FVK-Bauteile langlebiger machen

Faserverstärkte Kunststoffe (FVK) kommen in der Luftfahrt- und Automobilindustrie vielfach zum Einsatz. Allerdings ist die Reparatur von Bauteilen aus diesen Verbundwerkstoffen häufig weniger rentabel als ein Austausch. Um FVK-Bauteile langlebiger und ökoeffizienter zu machen, wollen das Laser Zentrum Hannover e.V. (LZH) und die Apodius GmbH nun ein neuartiges Messgerät zur Faserlagenorientierung mit einem innovativen laserbasierten Reparaturprozess kombinieren.

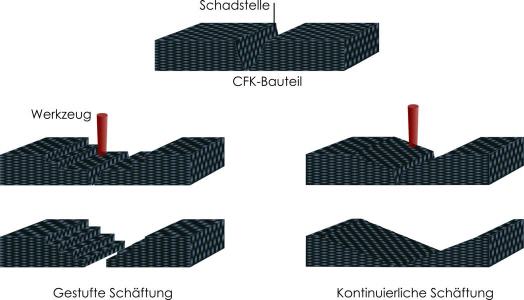

Fehlstellen in FVK-Bauteilen können fertigungs- oder auch betriebsbedingt sein. Wie rentabel eine Reparatur ist, hängt dabei von der Geometrie der Fehlstelle, den Werkzeugen und Reparaturverfahren sowie der Möglichkeit zur Automatisierung ab. Mittels Laserschäften und anschließender Patch-Reparatur lassen sich FVK-Bauteile faserverbundgerecht instandsetzen. Dabei wird das beschädigte Material lagenweise entweder kontinuierlich oder stufenförmig abgetragen. Passgenaue Ersatzstücke, sogenannte Patches, verschließen danach die Fehlstelle. Mit Harz lassen sich diese neu eingebrachten Faserlagen anschließend infiltrieren und konsolidieren. Auf diese Weise erreichen die Reparaturen hohe Festigkeiten.

Optisches System zur Detektion der Faserlagenorientierung

Die Herausforderung beim Laserschäften ist die präzise und rückstandslose Entfernung der beschädigten Faserlagen. Erschwert wird dies durch die variierende Dicke der Verbundschichten, die sowohl global, das heißt im gesamten Bauteil, als auch lokal, also örtlich beschränkt, auftreten kann. Abhilfe soll ein optisches System schaffen, das die Faserorientierung des freigelegten Materials erkennt.

Als Grundlage dient eine bestehende Systemtechnik der Apodius GmbH, die bereits bei der Herstellung trockener Faserhalbzeuge zum Einsatz kommt. Nun werden diese Faserorientierungsmessgeräte weiterentwickelt, um auch variierende Schichtdicken in Bauteilen aus Faserverbundwerkstoffen mit einer Kunststoffmatrix detektieren zu können.

Echtzeitauswertung ermöglicht Regelung des Laserprozesses

In Kombination mit dem scannerbasierten Laserschäftprozess des LZH ermöglicht das neue Faserorientierungsmessgerät eine höhere geometrische Auflösung als bei mechanischen Abtragverfahren. „Aufgrund der Schnelligkeit des Bilderkennungsverfahrens können die Messdaten in Echtzeit ausgewertet werden. Damit ist die Grundvoraussetzung für eine Regelung des Schäftprozesses erfüllt. Somit rückt das Ziel, diesen Prozess zu automatisieren, deutlich näher“, erklärt Dr. Peter Jäschke, Leiter der Gruppe Verbundwerkstoffe am LZH. Ein weiterer Vorteil des Lasers gegenüber konventionellen Verfahren ist die kraft-, berührungs- und verschleißfreie Bearbeitung.

Langlebigere Bauteile für eine bessere Ökobilanz

Fehlstellen in FVK-Bauteilen sollen in Zukunft kosteneffizienter zu reparieren sein – so das Ziel der Projektpartner LZH und Apodius GmbH. Dadurch erübrigt sich in vielen Fällen der Austausch des Bauteils. „Für die Hersteller bedeutet dies sowohl eine Zeit- als auch Kostenersparnis. Und je länger die Lebensdauer der Bauteile ist, desto besser die Ökobilanz und Ressourceneffizienz“, sagt Dr. Dietmar Kracht, geschäftsführender Vorstand des LZH.

Mehr Informationen zum Laser Zentrum Hannover e.V:

|

Laser Zentrum Hannover e.V. (LZH) |

|

Hollerithallee 8 |

|

30419 Hannover |

|

Tel.: +49 511 2788-151 |

|

Fax: +49 511 2788-100 |

|

E-Mail: info@lzh.de |

|

www.lzh.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 2030.