Die CAM-Programmierung beschleunigen

Optimierung der Programmierzeit

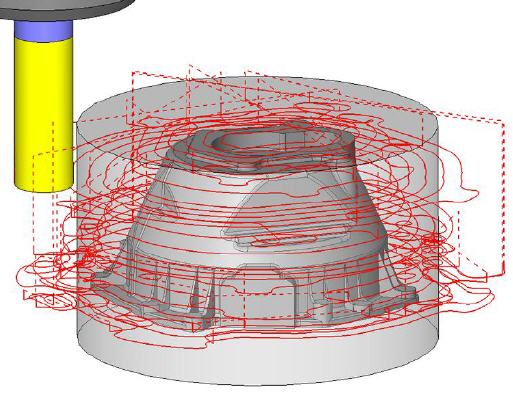

Ein Wesensmerkmal moderner CAM-Systeme ist deren Fähigkeit, den digitalen Datenbestand ständig anhand der tatsächlichen Werkstückform zu aktualisieren. Wenn ein Rohling durch spanende Fertigungsverfahren bearbeitet wird, ändert sich die Form des Werkstücks mit jeder einzelnen Werkzeugbewegung. Wenn ein CAM-System nicht in der Lage ist, diese beständigen Veränderungen des Teils zu berücksichtigen, werden immer wieder unnötige Werkzeugwege für bereits abgetragenes Material berechnet. Um einen Werkzeugweg optimal berechnen zu können, muss ein CAM-System, wie Esprit, seine Daten folglich permanent mit dem fortschreitenden Materialabtrag abgleichen.

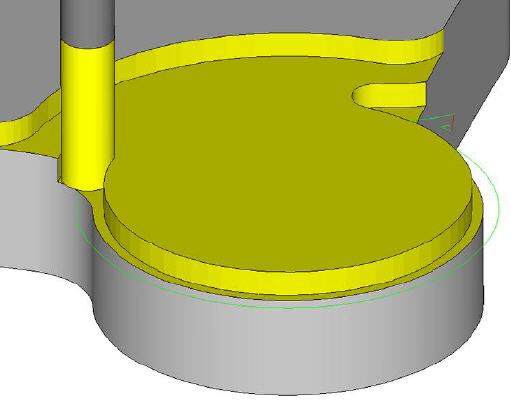

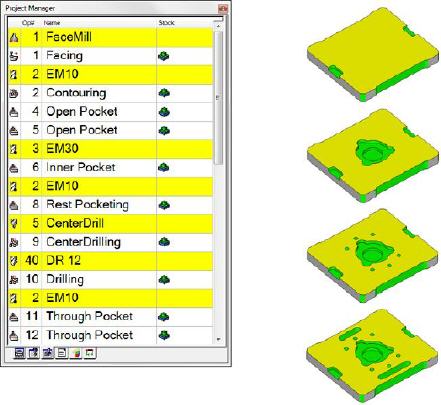

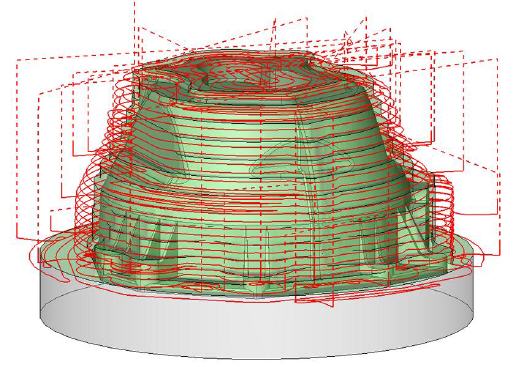

Eine weitere wichtige Voraussetzung für die Programmierung eines kollisionsfreien Bearbeitungsvorgangs ist die Simulation der Werkzeugpfade. Dabei ist es mit steigender Zahl der Bearbeitungsschritte unbedingt erforderlich, dass ein Programmierer sich zu jedem beliebigen Zeitpunkt der Bearbeitung einen Überblick über den jeweiligen Zustand des Werkstücks verschaffen kann, statt jedes Mal die gesamte Simulation ablaufen lassen zu müssen. Dies gilt insbesondere für komplexe 3D-Oberflächen-Bearbeitungen, da hier die Simulation viel Zeit in Anspruch nehmen kann. Für eine optimale Simulation der Werkzeugpfade und Vorschübe nutzt die CAM-Software ESPRIT eine moderne Teileautomations-Funktion, mit der Teilemodelle auch während des Bearbeitungsvorgangs neu berechnet und aktualisiert werden können. Durch die Berücksichtigung des realen Werkstückzustandes können die Werkzeugpfade laufend angepasst werden, wenn sich die Teileform während der Bearbeitung verändert. Außerdem kann die Simulation während des Programmiervorgangs jederzeit gestartet werden, da das System den jeweiligen Werkstückzustand immer genau abbilden kann und die abgeschlossenen und laufenden Bearbeitungsschritte kennt.

Sobald ein Bearbeitungsvorgang verändert oder neu programmiert wird, generiert die Automations-Funktion in ESPRIT ein Teilemodell für den jeweiligen Vorgang. Die Funktion ist vollständig in die CAM-Software ESPRIT integriert und für den Nutzer relativ leicht verständlich. Soweit verfügbar, läuft die Programmierung bzw. Neuberechnung der Teilemodelle im Hintergrund auf einem zweiten Prozessor.

Die Teileautomations-Funktion bietet zwei Vorteile:

- Die Werkzeugpfade werden nur für die Bereiche neu berechnet, in denen das Material noch weiterbearbeitet werden muss.

- Durch die Möglichkeit, die Simulation zu jedem beliebigen Zeitpunkt des Bearbeitungsvorganges zu starten, verkürzt sich die Simulationszeit insgesamt.

Da die Teilemodelle jederzeit abrufbar und immer auf dem aktuellen Stand sind, entfällt die Notwendigkeit, alle Bearbeitungen von Anfang an zu simulieren oder vorhergehende Simulationsläufe manuell zu sichern. Eine Simulation kann jederzeit mit dem vorhergehenden Bearbeitungsschritt gestartet werden.

Da die Teilemodelle jederzeit abrufbar und immer auf dem aktuellen Stand sind, entfällt die Notwendigkeit, alle Bearbeitungen von Anfang an zu simulieren oder vorhergehende Simulationsläufe manuell zu sichern. Eine Simulation kann jederzeit mit dem vorhergehenden Bearbeitungsschritt gestartet werden.

Die Teileautomations-Funktion ist eine Option der Software. Es liegt im Ermessen des Software-Nutzers, die Funktion ein- oder auszuschalten.

Um die Dateigrößen möglichst gering zu halten, werden die Daten zu den Teilemodellen mit ESPRIT nicht im Dokument gespeichert. Stattdessen werden alle Teilemodelle im Hintergrund neu berechnet, sobald das Dokument wieder geöffnet wird.

Meist läuft die Wiederberechnung des Teilemodells nach dem Öffnen des Dokuments unbemerkt ab. Allerdings wird das digitale Teilemodell immer komplexer, je mehr Bearbeitungsschritte aufeinander folgen. Dies führt dazu, dass selbst ein einfacher zusätzlicher Bearbeitungsschritt letztendlich lange Berechnungszeiten nach sich ziehen kann.

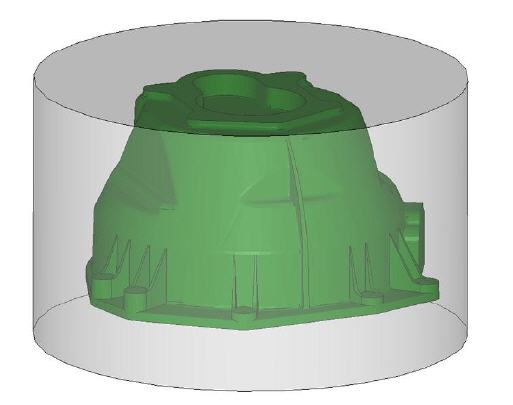

In ESPRIT 2017 wurde der Code für die Teileautomations-Funktion daher so umprogrammiert, dass die Berechnungszeiten nun deutlich kürzer ausfallen. Mit dieser Software-Version können dank der enormen Prozessorleistung moderner Computer selbst komplexe Teilemodelle während der Bearbeitung neu berechnet werden:

- Taschenbearbeitung: bis zu 25-mal so schnell

- Konturbearbeitung: bis zu dreimal so schnell

- Dreiachs-Schruppbearbeitung von Formen: bis zu 12-mal so schnell

Durch den neuen Code werden die Berechnungszeiten deutlich verkürzt – in vielen Fällen von Minuten auf Sekunden.

Mit der Teileautomations-Funktion von ESPRIT wird sowohl für die Berechnung der Werkzeugpfade als auch für die Simulation stets der aktuelle Zustand des Teilemodells berücksichtigt.

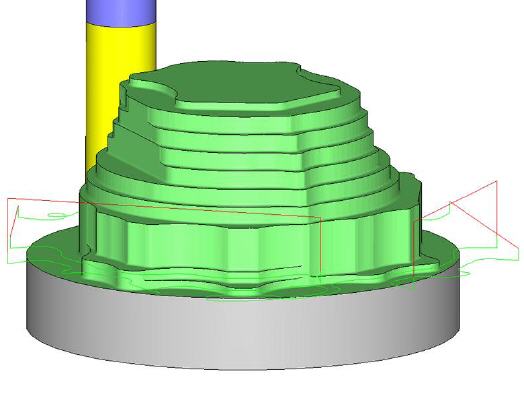

Um den realen Bearbeitungsprozess so genau wie möglich abbilden zu können, beginnt ein CAM-System mit einem exakten digitalen Modell des Rohteils. Dabei spielt es keine Rolle, um welche Art von Rohling es sich handelt. Abgebildet werden können Gussteile, Blöcke oder Stangen, stranggepresste Teile, Drehteile sowie jedes beliebige andere Rohteil, das generell von einem CAD-System erfasst werden kann.

Um die Größe eines Standard-Teilemodells besser abschätzen zu können, kann das System automatisch die Größe eines Blocks oder einer Stange an den Berechnungsraum eines CAD-Modells angleichen. So wird sichergestellt, dass das zu bearbeitende Teil vollständig erfasst wird.

Ist das Teilemodell einmal erstellt, geht es bei der Bearbeitung darum, nach und nach so viel Material abzutragen, dass die Form des Teils schließlich genau der Form des Teils im CAD-Modell entspricht.

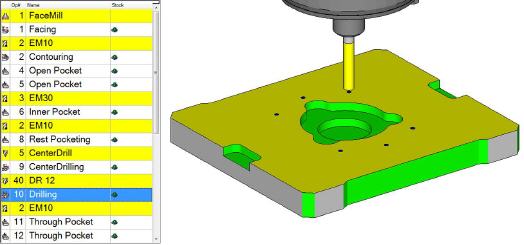

Wenn im CAM-System alle Daten des zu bearbeitenden Teils hinterlegt sind, kann das System ausgehend von der angestrebten Teilehöhe und der zu erzielenden Form errechnen, wo das Schneidwerkzeug angesetzt werden sollte und in welchem Abstand die Werkzeugein- und -austritte bei jeder Zustelltiefe erfolgen sollten. So kann eine sicherere, zuverlässigere Schruppbearbeitung gewährleistet werden.

Je genauer ein Werkstück vor der Bearbeitung vermessen wird, desto genauer können die Werkzeugpfade wie z. B. Aufwärtsbewegungen des Werkzeugs berechnet werden und desto schneller kann die anschließende Schruppbearbeitung erfolgen. Wird ein Werkzeug bei der Bearbeitung aufwärts statt abwärtsgeführt, kann zum einen das Material beim Abzeilen schneller entfernt werden. Zum anderen bleibt auf der Teileoberfläche ein kleineres Aufmaß für den späteren Schlichtvorgang zurück.

Damit ESPRIT bei jedem einzelnen Bearbeitungsschritt der aktuelle Teilezustand erfasst wird, berechnet das System die Werkzeugpfade so, dass in Bereichen, in denen das Material bereits abgetragen wurde, keine unnötigen Werkzeugbewegungen stattfinden.

Wenn ein CAM-System so ausgelegt ist, dass es den realen Teilezustand immer wieder mit dem CAD-Modell abgleicht, werden die Daten, die sich während der Bearbeitung ändern, stets aktualisiert. Dadurch kann das Werkzeug schneller und exakter positioniert werden. Dies ist ein entscheidender Vorteil gegenüber der manuellen Programmierung.

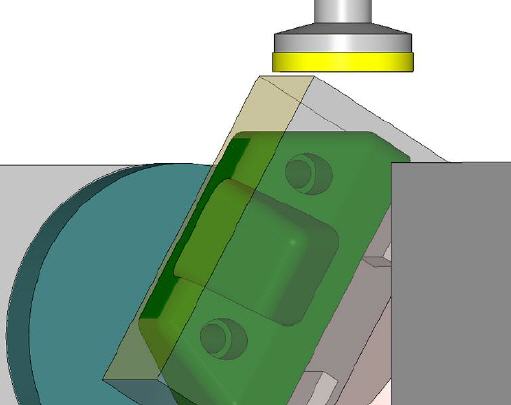

Mit fortschrittlichen CAM-Systemen lässt sich genau festlegen, an welcher Stelle das Werkzeug angesetzt werden sollte, wie die Werkzeugspitze über die Kanten geführt werden muss, damit eine saubere Schlichtbearbeitung stattfinden kann, und in welchem Abstand die Werkzeugein- und Austritte bei jeder Zustelltiefe erfolgen sollten.

Für eine noch schnellere und zuverlässige Programmierung kann der Nutzer mit ESPRIT die Berechnung bestimmter Parameter für prismatische Bearbeitungsoperationen wie das Planfräsen, die Schruppbearbeitung von Taschen und die Schruppbearbeitung von Konturen vom System ausführen lassen.

- Automatische Berechnung der optimalen Starthöhe für eine kollisionsfreie Bearbeitung

- Optimale Werkzeugauskragung entlang der Kanten für sauber geschlichtete Oberflächen

- Optimale Ein- und Austrittsabstände für eine Reduzierung der Zykluszeit

- Optimale Schnittwinkel bei allen Zustelltiefen für eine Verringerung der Rückstellbewegungen

Ausgehend von einer exakten Vermessung des Teilemodells und der Werkzeugprofile können all diese Berechnungen intern vom CAM-System übernommen werden.

Mit der Teileautomation wird die Anzahl möglicher Schneidoptionen insofern verringert, als das System nur die Schlüsselparameter anzeigt. Dadurch wird die Entscheidung für die eine oder andere Bearbeitung vereinfacht.

Auch wenn die Teileautomations-Funktion einmal berechnete Teilemodelle nicht automatisch im Dokument speichert, kann jedes Teilemodell optional für spätere Bearbeitungsvorgänge in einer separaten Datei abgespeichert werden.

ESPRIT unterstützt den Export von zwei Dateiformaten: STL oder SIM. Das SIM-Format ist ein natives Dateiformat der ESPRIT-Simulation. Eine STL-Datei ist eine triangulierte Abbildung eines simulierten Teils.

Wenn ein Teil im SIM-Format gespeichert wird, ist die Darstellungsqualität dieselbe wie in der ESPRIT-Simulation. Auch die Werkzeuge werden in denselben Farben dargestellt. Allerdings kann eine SIM-Datei nur in ESPRIT genutzt werden. Soll das Teilemodell für andere Zwecke als die Simulation in ESPRIT eingesetzt werden, muss es als STL-Modell abgespeichert werden.

Ein STL-Modell kann für unterschiedliche Zwecke in verschiedenen Systemen verwendet werden. So kann ein als STL-Datei gespeichertes Teilemodell z. B. bei anderen Bearbeitungsmethoden wie dem Drahterodieren oder für Rüstvorgänge in anderen Maschinen zum Einsatz kommen.

Schlussfolgerung

Wenn die virtuelle und die reale Welt miteinander abgeglichen werden sollen, bietet ESPRIT dank seiner Teileautomations-Funktion viele Vorteile. Wird es z. B. in der spanenden Fertigung eingesetzt, haben CNC-Programmierer zahlreiche Möglichkeiten, einem Rohteil genau die durch ein Teilemodell vorgegebene Form zu geben. Bei einem CAM-System, das das Teilemodell immer mit dem realen Werkstückzustand vergleicht, kann sich der Programmierer ganz darauf konzentrieren, beste Resultate zu erreichen.

Das System sorgt im Hintergrund beständig dafür, dass Kollisionen und zeitaufwendige Luftschnitte vermieden werden. Wenn Werkzeugpfade unter Berücksichtigung der realen Werkstückform immer wieder neu berechnet werden, beschleunigt sich der Programmierungsprozess. Dadurch können sowohl die menschliche Arbeitszeit als auch die Maschinenlaufzeit möglichst effektiv eingesetzt werden.

Mehr Informationen zu DP Germany:

|

DP Germany |

|

Kirschäckerstr. 23 |

|

96052 Bamberg |

|

Tel.: +49 (951) 299 526-0 |

|

Fax: +49 (951) 299 526-29 |

|

E-Mail: esprit@dptechnology.de |

|

www.dptechnology.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 1841.